Refilling friction stir welding of 20 mm thick AA2219 and analysis of microstructure and mechanical properties

-

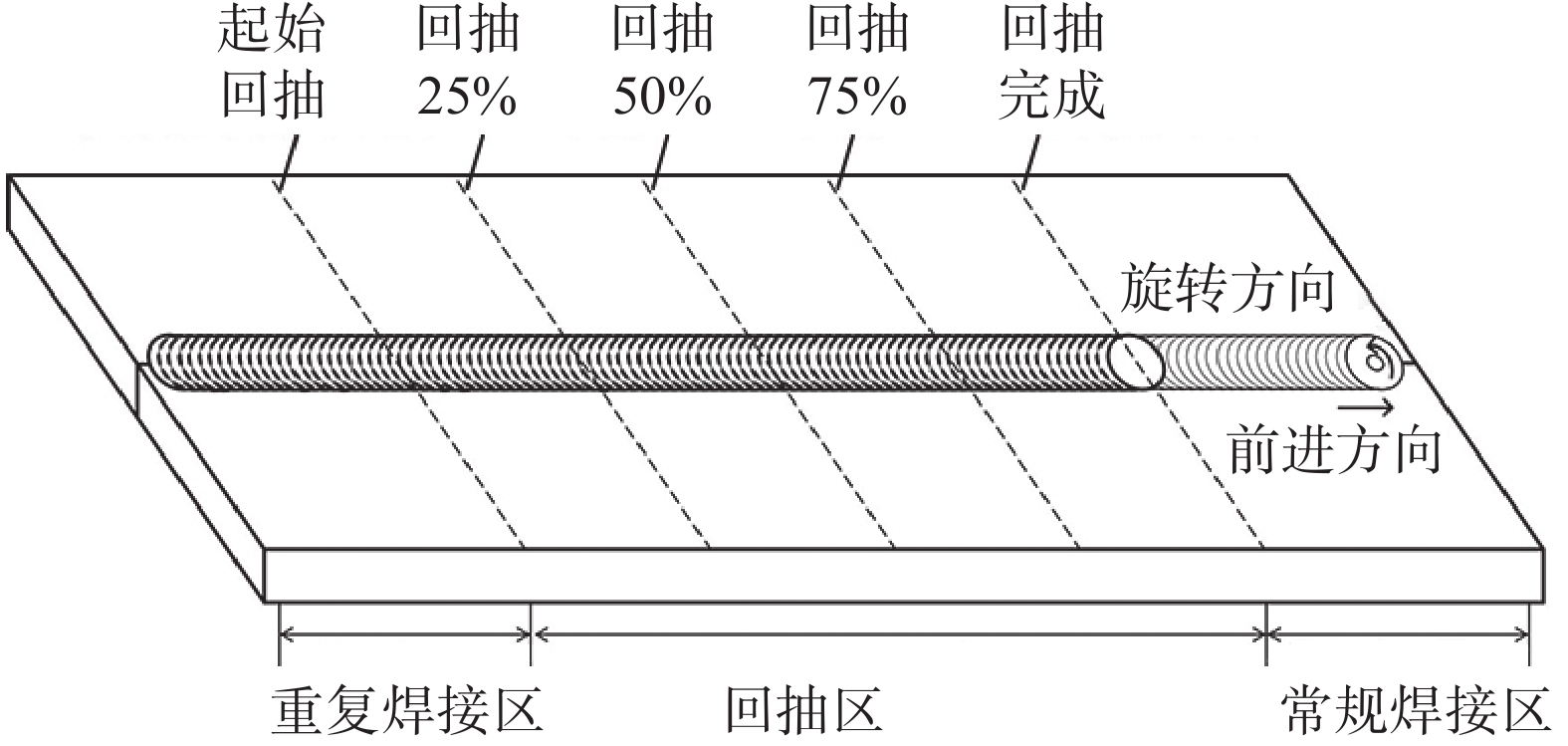

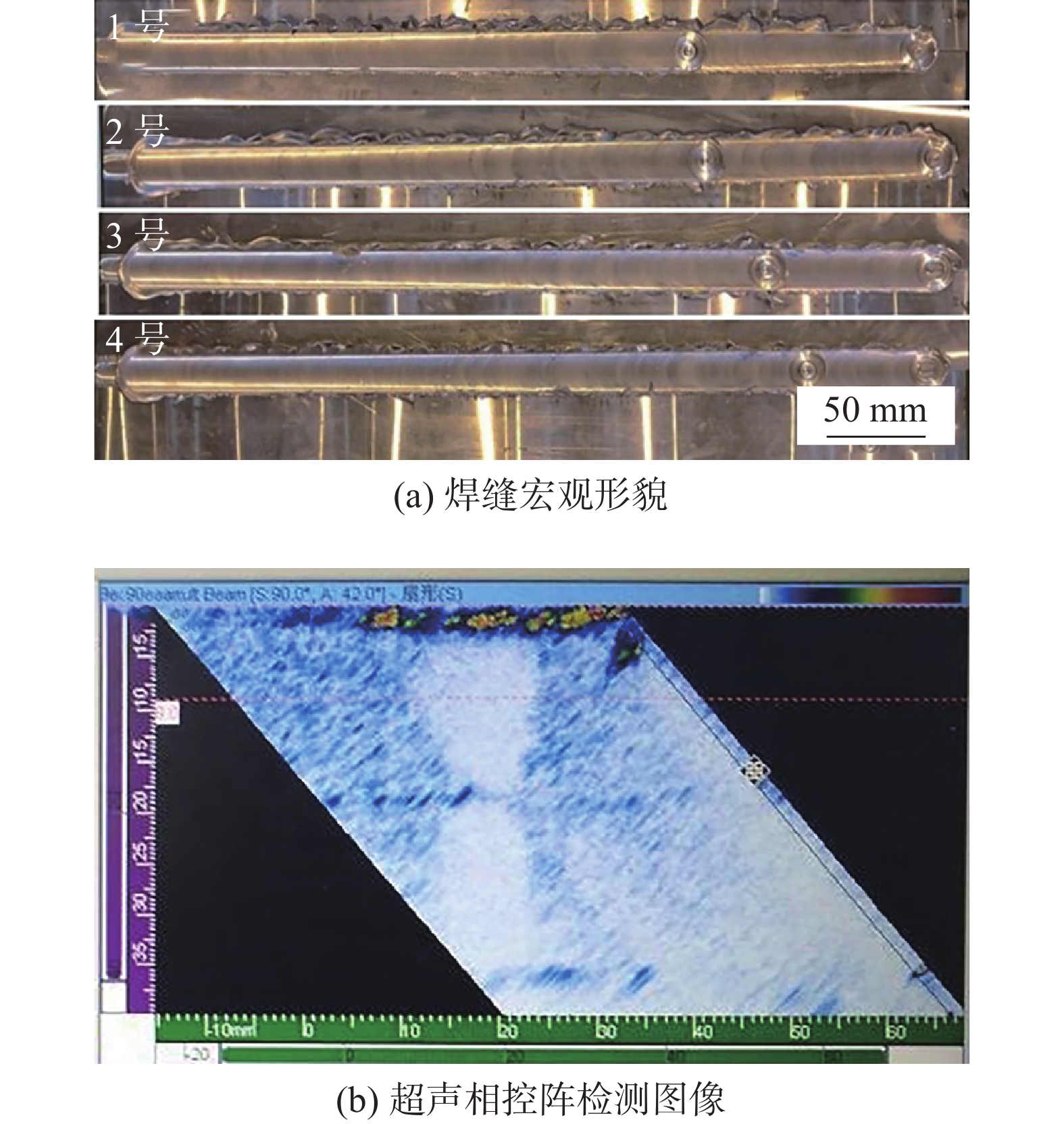

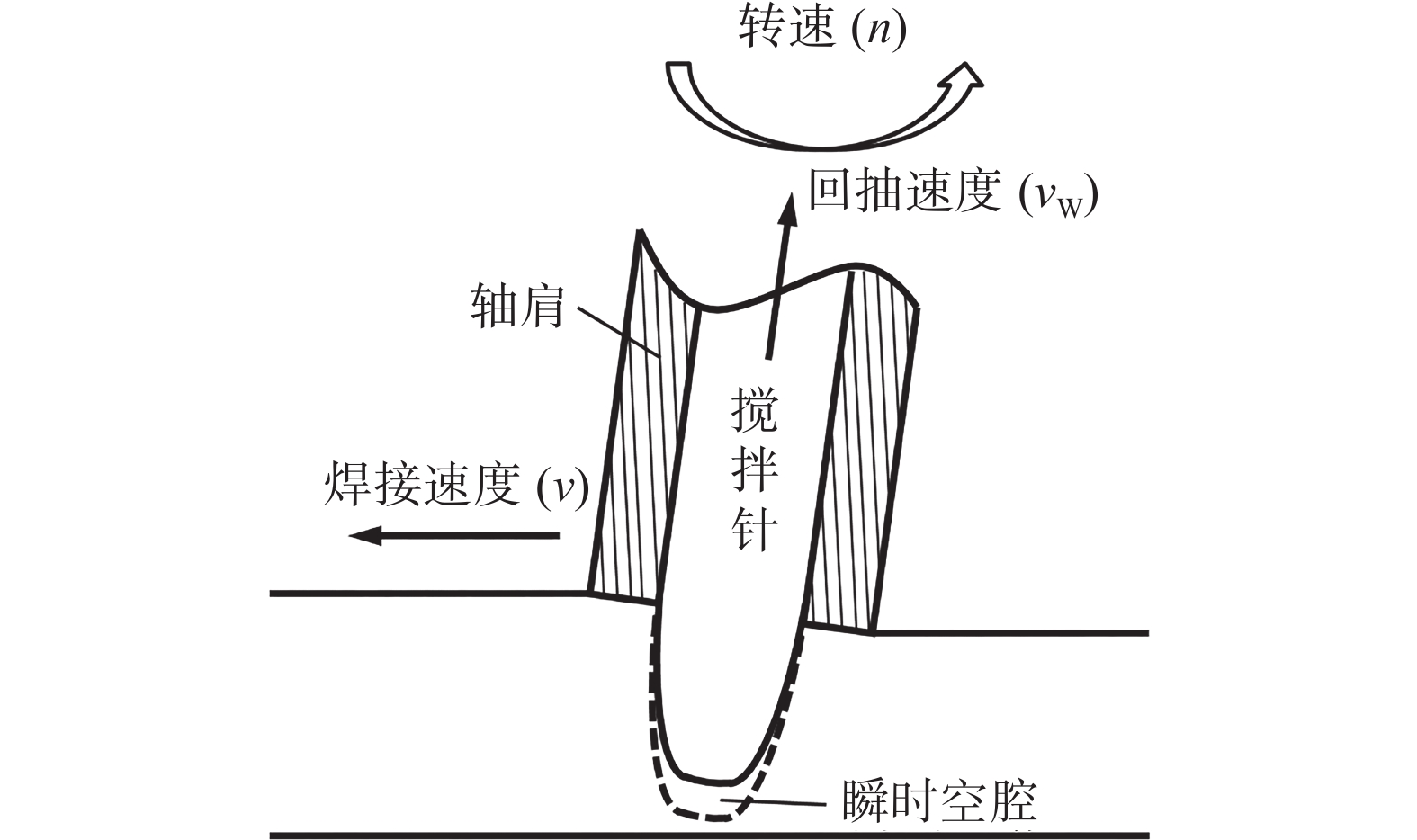

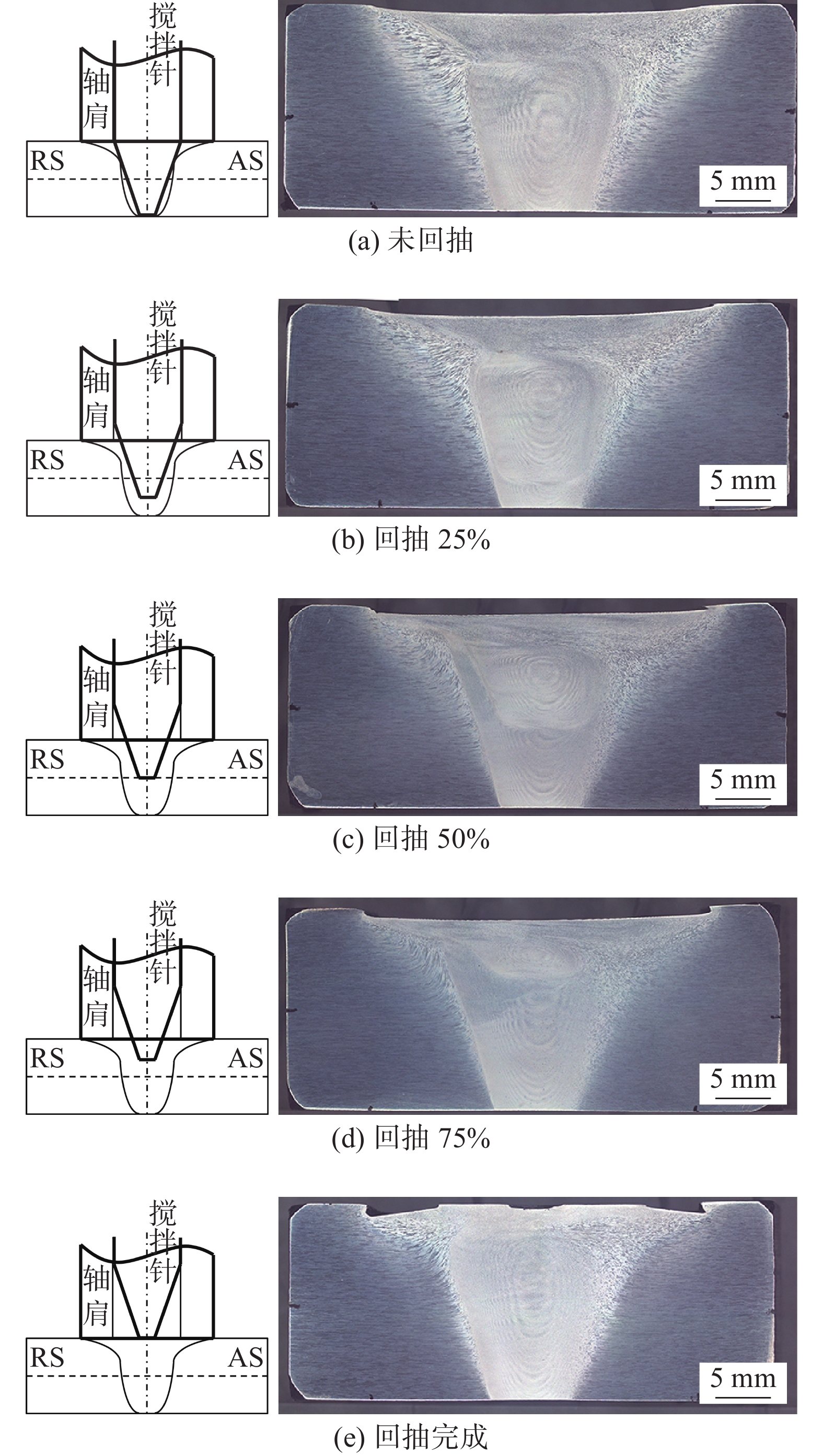

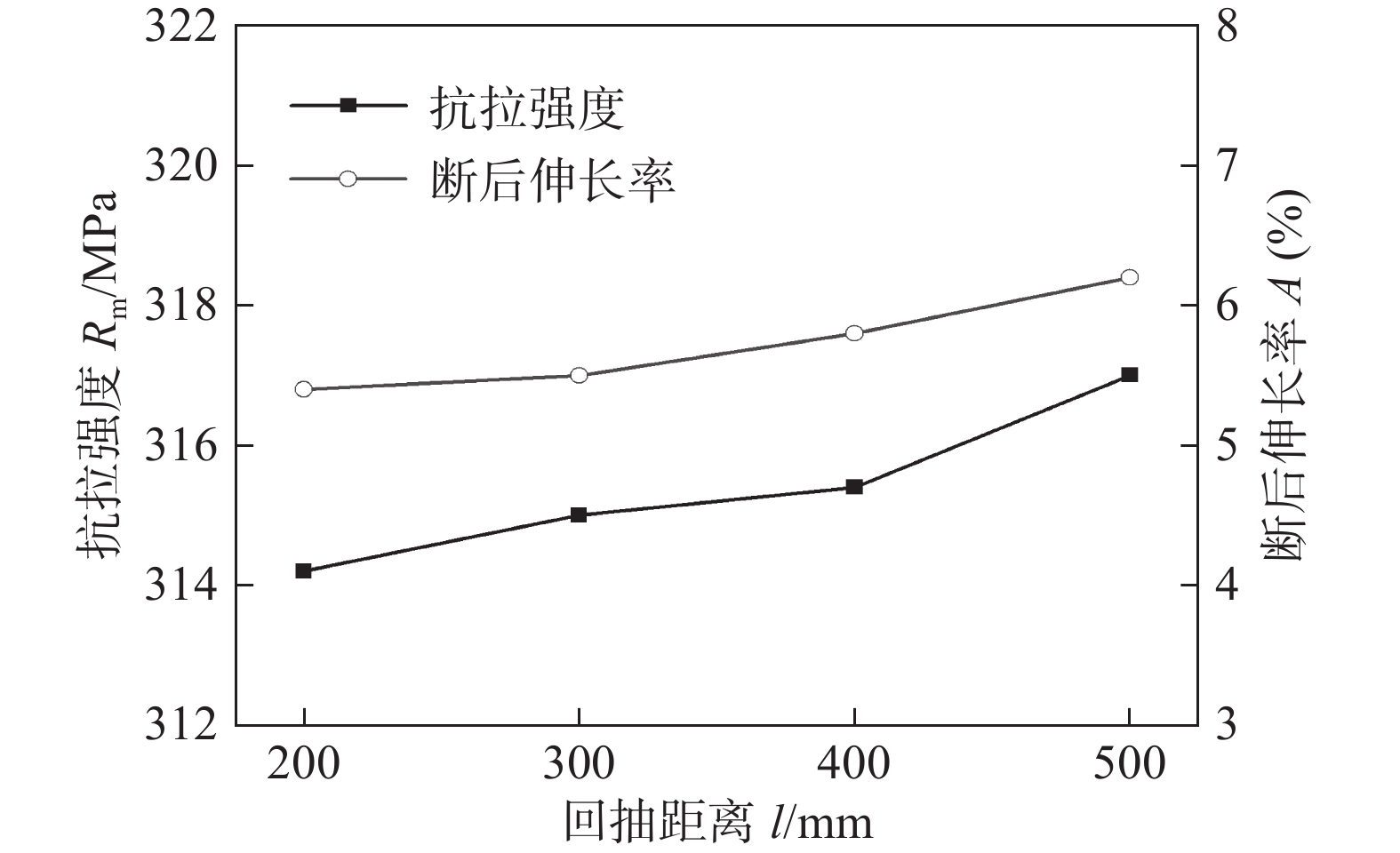

摘要: 为了解决封闭环缝的焊接匙孔问题,研究了采用可回抽搅拌摩擦焊接进行匙孔消除的焊接工艺. 在厚板可回抽焊接过程中,搅拌针末端的瞬时空腔问题受体积效应影响将更为显著且更难控制. 研究了不同回抽焊接长度下20 mm中厚板2219铝合金可回抽焊接接头的内部质量、组织形貌和力学性能. 结果表明,在焊接速度100 mm/min、搅拌头转速400 r/min的参数组合下,回抽焊接区长度为200 ~ 500 mm时,可获得无内部缺陷的可回抽搅拌摩擦焊焊缝;回抽焊接区接头横截面上存在2个焊核,靠近焊缝上表面的焊核大小随着回抽过程不断减小;一次焊接、重复焊接和可回抽焊接接头的拉伸性能依次降低,且可回抽焊接接头的力学性能随着回抽距离的增长而有所提升;在实际工程应用中回抽距离500 mm为较优的参数选择.

-

关键词:

- 2219 铝合金厚板 /

- 可回抽搅拌摩擦焊 /

- 回抽距离 /

- 微观组织 /

- 力学性能

Abstract: Refilling friction stir welding process was studied in order to solve the keyhole problem of friction stir welding (FSW) of the closed ring weld of rotate-structures. In the process of refilling welding of thick plates, the problem of the instantaneous cavity at the end of the tool pin would be more pronounced and more difficult to control due to the volume effect. In this paper, the internal quality, microstructure and mechanical properties of 2219 aluminum alloy welded joints of 20-mm-thick plates with different length of refilling field were studied. The results showed that retractable friction stir welds with no internal defects were obtained with the parameter of welding speed of 100 mm/min, rotation speed of 400 r/min and the length of the refilling field of 200 ~ 500 mm. Two weld nuggets were observed on the cross section of the joint of the welding zone, and the size of the nugget near the upper surface of the weld decreased with the refilling process. The tensile properties of the one-time welding, two-time welding and refilling welding joints decreased successively. In addition, the mechanical properties of refilling welding joints increased with the length of refilling region. The refilling distance of 500 mm would a proper parameter. -

0. 序言

铝合金因其特有的质量轻、塑性好、耐腐蚀性强等优点,被普遍应用于各种加工制造和船舶、航空、航天等领域. 而钢是一种最常用的金属材料,在制造行业中的霸主地位不可动摇. 随着越来越多的铝合金结构件在制造业中的广泛应用,钢与铝的异种材料连接成了人们目前所关心的焦点问题. 由于钢/铝两种材料之间的热物理性能差异巨大,铝在钢中的溶解度非常低,且钢/铝焊接过程中极易产生金属间化合物(intermetallic compounds, IMCs),都会降低钢/铝接头的综合力学性能[1-3]. 近几年来,很多焊接研究学者专注于焊接材料、焊接工艺和界面层方面的研究,并取得较为明显的进步,推动了钢/铝异种金属焊接[4]在许多行业领域上的应用. 邱哲睿等人[5]提出钢/铝异种焊接是实现汽车与船舶轻量化的有效措施,具有很高的研究意义与价值,但是目前常用的爆炸焊、搅拌摩擦焊等焊接方式得到的焊接接头中IMCs含量高,导致接头性能不佳. Matteis 等人[6]提出采用过渡接头的方式焊接铝合金和钢板从而提高焊缝组织的质量与接头性能,减少IMCs的生成,为钢/铝异种焊接提供了新思路,但是接头强度还有待提高. 钢/铝组合构件除用于汽车轻量化中,在制冷行业也应用广泛,制冷行业中铝管和钢制供液管等不能直接焊接,而使用法兰连接会导致密封性较差,因此寻求一种有效连接铝管和钢管的过渡接头尤为重要[7].

将半固态钎焊技术和电磁脉冲成形技术相结合,提出一种钢/铝管磁脉冲辅助半固态钎焊工艺,该工艺的焊接时间短(数百微秒到几毫秒),焊接过程中温度低(钎料半固态温度),可以有效控制钎焊扩散过程,减少界面上产生金属间化合物的种类以及厚度. 文中主要研究工艺参数对钢/铝钎焊界面行为的影响,分析焊接界面处元素的扩散行为及金属间化合物的生长机理.

1. 试验方法

采用外径ϕ14 mm、壁厚2 mm的Q235镀锌钢管作为试验内管,外径ϕ17 mm、壁厚为1 mm的1060铝合金挤压管作为试验外管. 为使铝合金管在电磁力的作用下易于塑性成形且避免变形过程中的表面龟裂,需对铝管进行软化退火,退火工艺为350 ℃保温2 h后随炉冷却. 焊前需要钢管表面电镀锌处理. 钎料为带状Zn-15Al,尺寸规格为42 mm × 5 mm × 0.4 mm,化学成分如表1所示. 由Zn-Al合金相图可知该钎料固相线线为380 ℃,液相线为450 ℃[8].

表 1 Zn-15Al钎料的化学成分(质量分数,%)Table 1. Chemical compositions of Zn-15Al solderAl Cu Fe Si Mg Pb Zn 14. 95 0. 521 0. 012 0. 031 0. 01 0. 002 余量 钢/铝管磁脉冲辅助半固态钎焊工艺大致分为以下步骤:①清理试验管待焊表面;②截取适当长度的钎料带,将内管、外管、钎料带按图1所示进行安装;③通过电磁成形机的线圈对内外管件所形成的重叠区域进行电磁脉冲预成形,获得机械套接;④加热内外管件的套接区域至不同的的半固态温度(390 ℃固相体积分数为80%,410 ℃固相体积分数为60%,425 ℃固相体积分数为40%[7]);⑤采用适当的工艺参数(放电电压7 kV,充电电容550 µF)进行电磁脉冲成形,使半固态钎料中的固体颗粒对母材表面进行径向和轴向剪切,从而去除铝合金母材表面致密的氧化膜,且能提高钎料在母材表面的润湿性,利于元素之间的相互扩散.

利用线切割机在钎焊接头处沿着轴向切取一定长度和宽度的圆弧状试样,镶嵌后打磨、抛光,硝酸酒精腐蚀后制得金相试样. 采用JSM-7500F型扫描电镜 (scanning electron microscopy, SEM) 研究其界面处组织形态、界面结合情况以及焊缝处组织分布情况. 采用JXA-8320型电子探针显微分析仪和INCA X-Act型能谱仪进一步分析组织成分以及扩散层的厚度,探究界面间金属化合物形成机理,分析其界面行为.在NSTRON1341型电液伺服材料试验机上进行拉伸试验.

2. 试验结果及分析

2.1 整体界面分析

在放电电压7 kV、充电电容550 µF的电磁脉冲工艺参数下,分别进行了不同温度下的钎焊试验(390,410,425 ℃),其扫描电子显微形貌如图2所示,其中最左侧处颜色较深是铝母材,最右侧处是钢母材. 焊接温度为390 ℃时,焊缝的晶粒细小,铝合金母材与焊缝界面区域有明显的扩散层,如图2a所示. 而钢侧母材与焊缝界面部分区域可见扩散层,但部分位置存在未结合缝隙(孔洞). 焊接温度410 ℃时,焊缝区的晶粒明显长大,铝侧与钢侧均有明显的扩散层,整个焊缝焊接情况较好,如图2b所示. 当温度继续升高到425 ℃时,由于此时钎料的固相率为40%,60%的液相使钎料具有非常好的流动性[7],在电磁力和铝合金外管的强烈挤压作用下,大部分钎料被挤出焊缝区,造成焊缝缺少钎料,如图2c所示. 此时晶粒严重长大呈树枝状,并垂直于铝母材向钢侧生长.

2.2 铝侧界面分析

图3为不同焊接温度下获得的铝侧界面组织形貌.在390,410,425 ℃的情况下,Al侧均有明显扩散层,实现了冶金结合. α-Al晶粒在温度升高的过程中,也逐渐长大,由390 ℃时的近球状晶(图3a)长大到425 ℃时的粗大树枝晶(图3c),主要原因是425 ℃时提供了较大的过冷度,促进了α-Al晶粒的生长. 界面处扩散层也随温度的增加而不断变厚,390 ℃时扩散层厚度为2 μm,410 ℃时扩散层厚度增加到3 μm,当温度达到425 ℃扩散层的厚度增加到6 μm.

分析Al侧母材与焊缝界面处成分,线扫描的结果如图4所示,从Al母材到焊缝内部,Al元素浓度在焊缝界面处并没有陡降,而是随着距离的增加逐渐降低,形成明显的浓度梯度,说明铝侧母材与钎料已形成一定厚度的扩散层,实现了冶金结合.

为了进一步确定扩散层的组成,对试样不同位置(图3)进行能谱仪(energy dispersive spectromt-er, EDS)点扫描,各点成分如表2所示. 根据相关的文献研究成果,结合各点的成分可推测出,铝母材与焊缝界面层组织主要为α-Al,焊缝中的灰色球状颗粒为溶解了一定Zn原子的α-Al,球状颗粒周围白色相为富锌相[9-10],富锌相分布于α-Al晶粒之间. 对3种不同温度扩散层处各点扫描分析发现,不同温度下的扩散层中氧元素很少,与Al元素均不成比例,可以确定没有大片的Al2O3氧化膜存在,而残存的氧元素主要是破碎后Al2O3残留或焊后空气氧化导致. 说明放电电压7 kV,加热温度为390,410,425 ℃时均可以有效地去除铝母材表面的氧化膜. 在电磁力的作用下,半固态的固相颗粒对氧化膜表面的挤压促使氧化膜破碎,液相潜入破碎氧化膜,在流动中对母材表面进行轴向剪切,有效去除了氧化膜. 同时,钎料具有良好的流动性,能够在固相颗粒去除母材表面氧化膜后液相润湿新鲜Al母材,促进扩散实现冶金结合.

表 2 不同温度下铝侧特征点能谱分析成分与相组成Table 2. Compositions and phase compositions of marked points on aluminum side at different soldering temperatures温度T/℃ 位置 元素含量(原子分数,%) 相组成 Al Zn O 390 1 79.33 16.68 3.99 α-Al 2 73.81 22.53 3.66 α-Al 3 60.35 36.13 3.53 富锌相 4 70.56 26.66 2.78 α-Al 410 5 52.07 43.76 3.89 α-Al 6 55.12 39.18 5.7 α-Al 425 7 51.09 45.82 3.09 α-Al 8 55.58 42.34 2.09 α-Al 9 10.81 84.87 4.71 富锌相 2.3 钢侧界面分析

选取钢侧界面中存在明显扩散层划线位置进行EDS线扫描,如图5所示. 分析研究Al,Fe,Zn 3种元素在垂直界面层方向上的浓度分布,发现该位置存在Fe,Al原子的浓度梯度变化(图6),钎料与母材钢发生反应生成了一定厚度且连续分布的Fe-Al系IMCs层[11-12],IMCs层厚度约为3 μm. 上端A位置的IMCs层的厚度较薄仅为1 μm. 钢侧界面不均匀,部分位置扩散明显,而有些位置IMCs层较薄,甚至存在明显的间隙(孔洞),主要是由于390 ℃时温度较低,Fe-Al之间的原子运动并不剧烈,不利于原子间的相互扩散.

从表3可知,点1、点3、点4、点6、点7处Fe和Al原子比基本为1∶3,由于Fe2Al5一般依附于表层向焊缝中生长且呈针状,而FeAl3不呈现明显的针状组织且比较致密,因此结合金相形貌与点的位置可以确认该处组织为FeAl3.

表 3 不同温度钢侧特征点能谱分析成分与相组成Table 3. Composition and phase composition of marked points on steel side at different soldering temperatures温度T/℃ 位置 元素含量(原子分数,%) 相组成 Al Zn Fe O 390 1 68.97 5.08 21.7 4.25 FeAl3 2 61.18 23.52 1.47 13.21 α-Al 410 3 58.5 15.87 22.1 3.53 FeAl3 4 55.69 14.01 21.5 6.99 FeAl3 5 65.72 27.15 0.99 6.14 α-Al 425 6 63.69 10.01 19.5 5.89 FeAl3 7 61.28 14.36 16.23 7.01 FeAl3 钢侧镀锌层经过各种温度焊接后均消失,由于390,410 ℃的焊接温度,并未达到锌的熔点(419 ℃),不足以使镀锌层熔化或蒸发. 镀锌层消失主要是镀锌层的Zn元素与焊缝中的Zn-15Al钎料之间存在明显的浓度梯度,在加热的过程中,镀锌层中的Zn原子会大量向焊缝中发生扩散. O元素主要来源于ZnO. 镀锌层在空气中加热会发生氧化成ZnO,且在扩散层内Zn与O元素的比例接近1∶1(点1),说明Zn氧化会变成ZnO,而Fe,Al也相互结合生成金属间化合物.

根据钢/铝结合界面的金属间化合物生成情况,对加热温度为410 ℃、放电电压为7 kV、镀层厚度为5 μm时得到的钎焊接头进行拉伸试验,并用直接冲击得到的机械咬合接头进行对比,结果表明磁脉冲半固态钎焊接头试样的抗剪强度为119 MPa,与铝合金母材的强度(120 MPa)相当,机械咬合接头的抗拉强度为34 MPa.

2.4 界面Fe/Al扩散行为以及IMC生长机理

Fe-Al金属间化合物的种类大致分为FeAl,FeAl2,Fe2Al5,FeAl3等. 根据图7中Fe-Al金属间化合物的吉布斯自由能(ΔG)变化[13],可以看出,形成FeAl相所需要的吉布斯自由能最大,当温度在300 ~ 1 500 K时,ΔGFeAl>0. 所以在试验条件下未发现FeAl金属间化合物,但其它Al-Fe金属间化合物则可能存在. FeAl2是一种不稳定的亚稳相,这种相在文中铝/钢焊接试验过程中也未发现. Fe3Al则是在温度介于900 K左右时(温度范围很小接近于0)才可能在界面处形成Fe3Al. 由于试验温度大致为390 ~ 425 ℃,所以只需要分析Fe2Al5以及FeAl3这两种金属间化合物的形成.从图7可知,生成Fe2Al3的自由能比FeAl3的小很多,由于吉布斯自由能值的绝对值越大,说明反应的自发性越强,一般而言Fe2Al5在吉布斯自由能上可以看出比FeAl3更容易生成.

陈云等人[14]的试验研究发现,Fe/Al的低熔共晶点为655 ℃,Al的熔点为660 ℃,试验温度在600 ℃以下时,Fe/Al焊接所产生的金属间化合物为FeAl3;试验温度在700 ℃以上时,所得到的金属间化合物为Fe2Al5. 这说明试验温度在600 ℃以下时,Fe/Al之间的扩散状态基本为固相扩散,并且由于Fe原子在此温度下的扩散速率远小于Al原子,导致Fe/Al焊接界面处主要是通过Al原子向Fe晶界进行扩散,并与Fe反应生成FeAl3金属间化合物,且金属间化合物的厚度随着保温时间的增加而变宽,Al原子由所形成的金属间化合物通过晶界向Fe晶粒进行扩散并与晶粒内的Fe原子反应生成金属间化合物,最后得出Al扩散示意图,如图8所示.

虽然Fe2Al5的吉布斯自由能高于FeAl3,但是不能证明Fe2Al5生成的优先级高于FeAl3,具体先生成哪种金属间化合物取决于试验温度,当温度在600 ℃以下时,会先生成FeAl3金属间化合物. 由于试验温度为390 ~ 425 ℃,远低于600 ℃,所得到的金属间化合物产物为FeAl3,Fe/Al为固相扩散状态,由Al原子向Fe界面进行扩散并产生FeAl3金属间化合物. 试验结果也较好地证实了金属间化合物的种类只有FeAl3,未检测到产生Fe2Al5.

3. 结论

(1) 钢/铝管磁脉冲辅助半固态Zn-15Al钎料钎焊,在410 ℃(相应的固相率为60%)温度下的铝/钢焊缝钎料填充完美,焊缝组织密集细小呈颗粒状,并且焊缝两侧界面处冶金结合情况良好,钢侧金属间化合物厚度较薄(平均3 μm),不容易产生应力集中现象.

(2) 焊缝组织主要为α-Al以及富锌相,铝侧界面处的冶金结合好,Al2O3氧化膜破碎与清除良好.

(3) 不同条件下界面元素的分布情况不同,焊缝组织中由于α-Al组织的生长而变得粗大从而抑制富锌相的生长,即界面处的Zn元素减少,Al,Fe元素在界面处集中并形成扩散层. 钢侧界面处钎料中Al原子向钢基体进行扩散,且只生成FeAl3金属间化合物.

-

表 1 回抽焊接工艺参数

Table 1 Parameters of the refilling friction stir welding

试样编号 转速

n/(r·min−1)前进速度

v /(mm·min−1)回抽区长度

l/mm搅拌针回抽速度

vW/(mm·min−1)1号 400 100 200 10 2号 300 6.7 3号 400 5 4号 500 4 表 2 一次焊接、重复焊接和回抽焊接的接头力学性能对比

Table 2 Comparison of mechanical properties of the welding joints prepared by one-time welding, two-time welding and refilling welding

试样编号 抗拉强度

Rm/MPa断后伸长率

A(%)一次焊接

试样W1-1 330 6.5 W1-2 333 6.5 W1-3 334 6.5 W1-4 333 7 W1-5 330 6.5 W1-6 328 7 W1-7 332 7 W1-8 332 7 平均值 331.5 6.8 重复焊接

试样W2-1 316 6 W2-2 316 6 W2-3 318 6 W2-4 319 6.5 W2-5 316 5.5 W2-6 316 5.5 W2-7 315 5.5 平均值 316.6 5.9 回抽焊接

试样WR-1(未回抽) 317 5.5 WR-2(回抽50%) 310 5.5 WR-3(回抽完成) 326 6 平均值 307.3 5.5 表 3 不同回抽距离焊接接头的力学性能

Table 3 Testing results of mechanical properties of the welding joints prepared by different parameters

试样编号 抗拉强度Rm/MPa 断后伸长率A(%) 1-1 315 5 1-2 316 5.5 1-3 309 5 1-4 308 5.5 1-5 323 6 2-1 317 5.5 2-2 309 5 2-3 310 5.5 2-4 313 5.5 2-5 326 6 3-1 317 5.5 3-2 310 6 3-3 313 5 3-4 314 6 3-5 323 6.5 4-1 319 6.5 4-2 310 6 4-3 312 6 4-4 318 6 4-5 326 6.5 -

[1] 周利, 周炜璐, 张嘉伦, 等. 搅拌摩擦焊匙孔修复技术研究现状[J]. 航空制造技术, 2016(14): 75 − 79. Zhou Li, Zhou Weilu, Zhang Jialun, et al. Research status of exit hole repairing technology for friction stir welding[J]. Aeronautical Manufacturing Technology, 2016(14): 75 − 79.

[2] 姬书得, 黄若飞, 吴宝生. 搅拌摩擦修复技术的研究现状[J]. 沈阳航空航天大学学报, 2017, 34(5): 1 − 11. doi: 10.3969/j.issn.2095-1248.2017.05.001 Ji Shude, Huang Ruofei, Wu Baosheng. Review on friction stir repairing technology[J]. Journal of Shenyang Aerospace University, 2017, 34(5): 1 − 11. doi: 10.3969/j.issn.2095-1248.2017.05.001

[3] Ding J R, Oelgoetz P A. Auto-adjustable pin tool for friction stir welding: US, 5893507 [P]. 1999.

[4] 王国庆, 赵刚, 郝云飞, 等. 2219铝合金搅拌摩擦焊缝匙孔形缺陷修补技术[J]. 宇航材料工艺, 2012(3): 28 − 32. Wang Guoqing, Zhao Gang, Hao Yunfei, et al. Technique for repairing keyhole defect for FSW joint of 2219 aluminium alloy[J]. Aerospace Materials & Technology, 2012(3): 28 − 32.

[5] 栾国红, 季亚娟, 董春林, 等. LY12铝合金摩擦塞焊接头组织分析[J]. 焊接学报, 2006, 27(10): 1 − 3. Luan Guohong, Ji Yajuan, Dong Chunlin, et al. Microstructure of LY12 aluminium alloy welded joint of friction plug welding[J]. Transactions of the China Welding Institution, 2006, 27(10): 1 − 3.

[6] 黄永宪, 韩冰, 吕世雄, 等. 基于固态连接原理的填充式搅拌摩擦焊匙孔修复技术[J]. 焊接学报, 2012, 33(3): 5 − 8. Huang Yongxian, Han Bing, Lü Shixiong, et al. Filling friction stir welding for repairing keyhole based on principle of solid state joining[J]. Transactions of the China Welding Institution, 2012, 33(3): 5 − 8.

[7] 邓黎鹏, 柯黎明, 刘金合. 基于压焊原理的搅拌摩擦焊匙孔填补技术[J]. 焊接学报, 2019, 40(6): 107 − 111. Deng Lipeng, Ke Liming, Liu Jinhe. A key-hole filling technology for friction stir welding based on the theory of pressure welding[J]. Transactions of the China Welding Institution, 2019, 40(6): 107 − 111.

[8] 董春林, 栾国红, 关桥. 搅拌摩擦焊在航空航天工业的应用发展现状与前景[J]. 焊接, 2008(11): 25 − 31. doi: 10.3969/j.issn.1001-1382.2008.11.009 Dong Chunlin, Luan Guohong, Guan Qiao. Prospects of application and development of friction stir welding in aerospace and aviation industry[J]. Welding & Joining, 2008(11): 25 − 31. doi: 10.3969/j.issn.1001-1382.2008.11.009

[9] 郝云飞, 李延民, 周庆, 等. 铝合金可回抽搅拌摩擦焊接头组织和性能[J]. 宇航材料工艺, 2014(2): 52 − 58. Hao Yunfei, Li Yanmin, Zhou Qing, et al. Retractable friction stir welding technology of 2219 aluminium alloy[J]. Aerospace Materials & Technology, 2014(2): 52 − 58.

[10] 郝云飞, 王国庆, 周庆, 等. 运载火箭铝合金贮箱全搅拌摩擦焊接工艺及应用[J]. 宇航材料工艺, 2016(6): 11 − 20. Hao Yunfei, Wang Guoqing, Zhou Qing, et al. Application of all friction stir welding technology on the launch vehicle tank[J]. Aerospace Materials & Technology, 2016(6): 11 − 20.

[11] 宋建岭, 李超. 搅拌摩擦焊在运载火箭贮箱制造中的应用与发展[J]. 焊接, 2018(5): 21 − 27. Song Jianling, Li Chao. Application and development of friction stir welding in carrier rocket tank manufacturing[J]. Welding & Joining, 2018(5): 21 − 27.

[12] 于海静, 白志富, 王国庆, 等. 铝合金搅拌摩擦焊在NASA的研究与应用[J]. 航天制造技术, 2019(1): 1 − 6. Yu Haijing, Bai Zhifu, Wang Guoqing, et al. Research and application on friction stir welding of Al alloy in NASA[J]. Aerospace Manufacturing Technology, 2019(1): 1 − 6.

[13] 徐忠峰, 陆皓, 余春, 等. 2219铝合金双主轴回抽式搅拌摩擦焊接头组织与力学性能分析[J]. 焊接学报, 2013, 34(3): 77 − 80. Xu Zhognfeng, Lu Hao, Yu Chun, et al. Microstructure and mechanical properties of 2219 aluminum alloy refilling friction stir welded joints[J]. Transactions of the China Welding Institution, 2013, 34(3): 77 − 80.

[14] Yang W P, Li J R, Liu S Z, et al. Orientation dependence of transverse tensile properties of nickel-based third generation single crystal superalloy DD9 from 760 to 1100 °C[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(3): 558 − 568. doi: 10.1016/S1003-6326(19)64964-2

-

期刊类型引用(1)

1. 韩念梅,冯迪,陈家劲,吴彤,张保玲,唐建国. 焊前状态对7055铝合金焊接接头组织与性能的影响. 材料热处理学报. 2025(03): 226-238 .  百度学术

百度学术

其他类型引用(0)

下载:

下载: