Effects of microstructure on strain hardening behavior of friction stir welded magnesium alloy

-

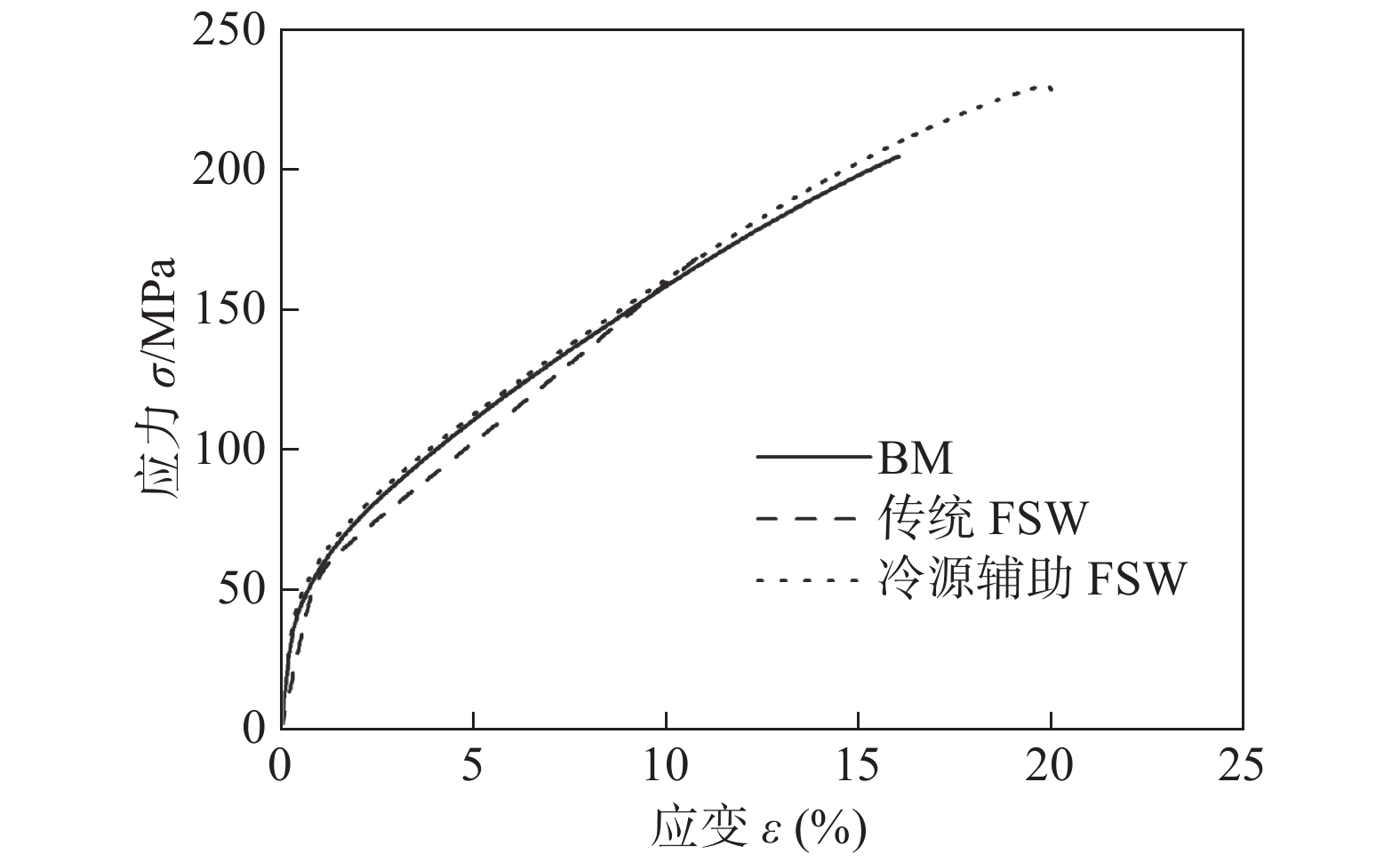

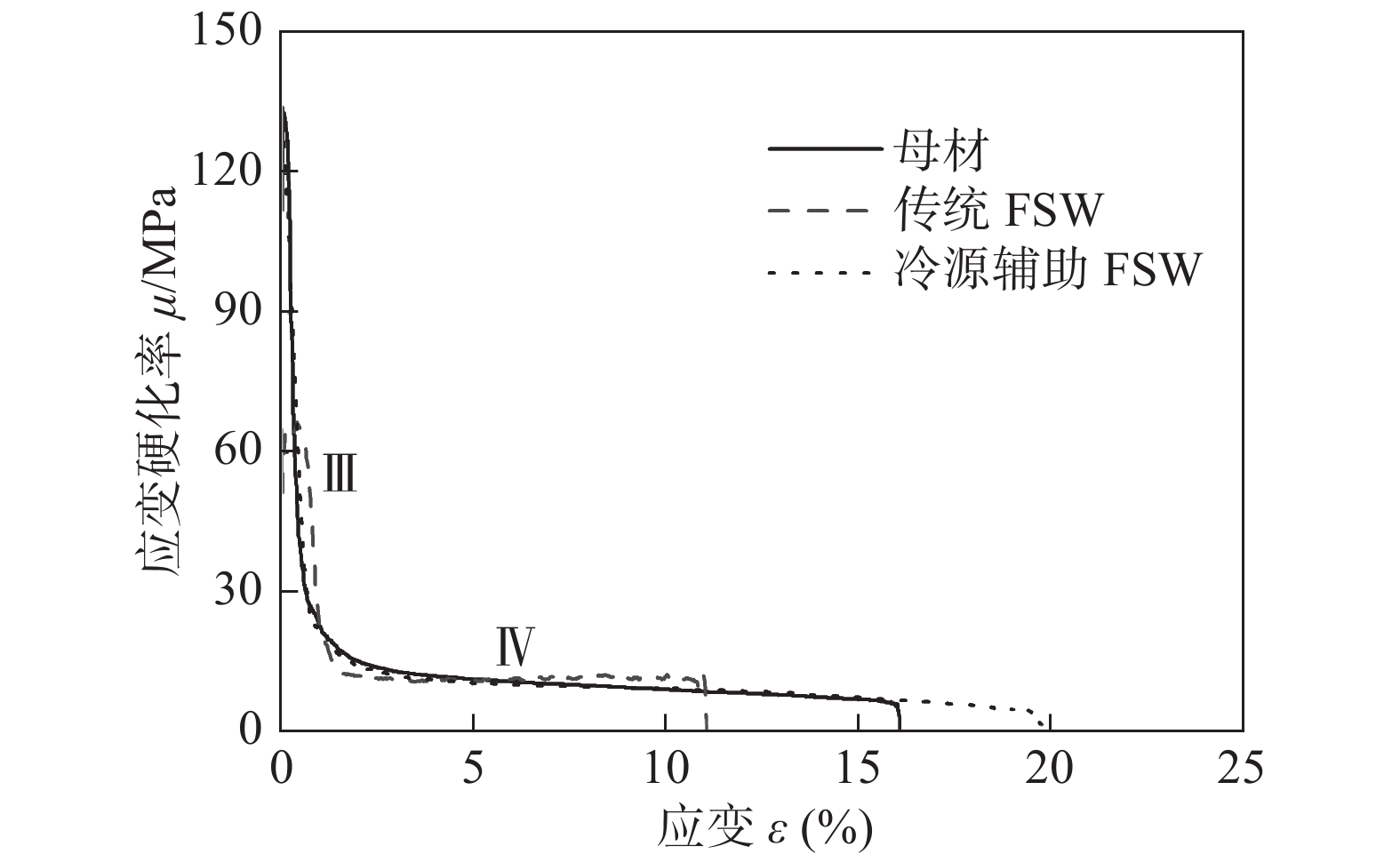

摘要: 采用传统搅拌摩擦焊和冷源辅助搅拌摩擦焊对3 mm厚的AZ31B镁合金进行焊接. 利用电子背散射衍射、透射电子显微镜和静拉伸试验研究焊缝区的微观组织对力学性能的影响. 结果表明,液态二氧化碳不仅降低焊接峰值温度,还提高焊后冷却速度. 焊缝峰值温度的降低为激活{10-12}孪生行为创造了有利条件. {10-12}孪晶可降低基面织构的强度,也可进一步分割晶粒,起到细化晶粒的作用. 焊后冷却速度的提高使焊接过程中产生的大量位错保留在晶粒内部. 因此冷源辅助搅拌摩擦焊缝表现为具有大量{10-12}孪晶和位错的细晶结构. 在拉伸过程中,细晶强化和位错强化为主要强化机制. 孪晶界面可有效吸收和分解变形时产生的位错,从而协调应变和减小应力集中,使焊缝具有合理的应变硬化行为和强塑性匹配.Abstract: 3-mm-thick AZ31B magnesium alloy plates were successfully joined by conventional friction stir welding and cold source-assisted friction stir welding. The effect of microstructure on mechanical properties of the welds were investigated by electron backscatter diffraction, transmission electron microscopy, and tensile tests. The obtained results showed that the welding peak temperature was significantly reduced, and the cooling rate after welding also remarkably increased due to liquid CO2 cooling. The decreased welding peak temperature created favorable condition for the activation of {10-12} twinning behavior. The {10-12} twins reduced the basal texture intensity, and further refined the grain size. Because of the enhanced cooling rate, massive dislocations which generated during the welding process were maintained in the grain interior. Therefore, the weld obtained by cold source-assisted friction stir welding exhibited a fine-grained structure with massive {10-12} twins and dislocations. During the tensile tests, the main strengthening mechanisms were attributed to grain boundary strengthening and dislocation strengthening. The twin boundaries can effectively coordinate strain and reduce stress concentration by absorbing and decomposing dislocations which produced in plastic deformation. Therefore, the weld showed reasonable strain hardening behavior and a good matching of strength and ductility.

-

0. 序言

由于成本低、效率高、易自动化,电阻点焊技术成为薄壁结构制造的主要连接工艺. 以汽车制造为例,一辆钢制轿车车身通常有3000 ~ 7000个焊点,占其焊接总量的80%以上[1],因此,焊点质量直接决定着车身的使用寿命和安全性. 出于车身减重和节能减排的需要,轻质高强材料已得到广泛应用. 但是,高强材料冲压后大回弹带来的装配偏差,会导致板间间隙、电极工件不垂直、边缘焊等异常工况波动,改变焊点接触状态并引发虚焊、飞溅等一系列焊接质量问题,影响焊点质量一致性[2]. 为此,亟需实现焊点质量在线检测与实时控制,保障产品可靠性.

目前,国内外学者已基于焊接过程多传感信号的点焊质量在线检测技术方面开展了大量研究.其中,动态电阻、电极位移和电极力是最常用的表征熔核生长过程的传感信号[3-4]. Dickinson等人[5]发现动态电阻信号可以有效反映点焊熔核在焊接各阶段的形成和生长过程;Chang等人[6]则证明焊接工件受热膨胀导致的电极位移信号与熔核生长具有更强关联性,但由于位移量级较小,测量存在一定难度;电极力也受工件膨胀影响,且测量方便、不易干涉焊接过程,Zhang等人[7]认为电极力可以替代位移信号.

机器学习模型被用于建立过程信号与关键质量指标的关联关系. Chen等人[8]使用主成分分析对过程信号特征进行降维,发现板材种类显著影响特征分布,因此使用k均值聚类对数据集进行预分类,再训练反向传播(BP)神经网络模型,预测精度提高. Gavidel等人[9]对比了人工神经网络、回归树、k近邻、深度神经网络、随机森林、支持向量机等常用模型在点焊数据集上的性能,发现深度神经网络的预测精度和稳健性最高. Zhao等人[10]使用不同的数据降维方法提取动态电阻信号特征,预测模型得到比人工特征更好的性能. El-Sari等人[11]发现仅基于工艺参数训练的多层感知机回归模型对不同板材数据集的泛化性很差,而引入电阻信号训练的模型,其外推能力明显改善. Zhou等人[12]研究了数据量和信号特征种类对回归模型性能的影响,认为超过250组数据、电信号特征输入即可获得较好预测效果. 基于过程信号的机器学习模型可以较为准确地预测焊点质量,但现有研究主要面向待焊工件处于理想匹配状态的情况,对异常工况波动的研究较少,其分析结果可能不具有较好的代表性.

文中围绕工况波动问题,通过试验获得包含四种焊接工况下焊点质量与动态电阻、电极力、位移信号的数据集,分析了焊点质量在波动工况下的分布差异并提取过程信号特征,对比了多元线性回归、高斯过程回归、支持向量回归、神经网络等机器学习模型在波动工况数据集上的预测性能,并研究了输入特征量、信号和工况波动对模型性能的影响.

1. 试验数据集创建

1.1 试验设备

试验使用的电阻点焊设备平台由FANUC R2000iB电阻点焊机器人、OBARA C型焊枪和中频直流(MFDC)控制器组成.电极选用端面直径为6 mm的CuZr电极,冷却水流量为11.3 L/min.

焊接监测平台使用固定在静电极杆上的罗氏线圈(精度为0.5 %)测量次级电流,使用上下电极上安装的屏蔽双绞线测量电压,利用欧姆定律计算得到动态电阻信号. 通过安装在静电极臂上的表面应变片传感器(精度为2 %)测量电极力,并根据力计算静电极位移;动电极位移由安装在动电极导轨顶端的旋转编码器(分辨率为0.5 μm)测量,两者之和为总电极位移.具体测量方法和信号计算公式见文献[13].

1.2 焊接条件与工艺参数

待焊工件选用汽车行业常用的两种钢材:双相高强钢DP590和冷轧钢BUFD,表面无涂层,板厚为0.8 mm和1.6 mm.两种材料的化学成分和力学性能见表1和表2.

表 1 DP590和BUFD的化学成分(质量分数, %)Table 1. The chemical components of DP590 and BUFD材料 C Si Mn P S 其它 Fe DP590 0.055 0.507 1.616 0.010 0.004 0.048 余量 BUFD 0.002 — 0.012 0.003 0.006 0.030 余量 表 2 DP590和BUFD的力学性能Table 2. The mechanical properties of DP590 and BUFD材料 屈服强度ReL/MPa 抗拉强度Rm/MPa 断后伸长率A(%) DP590 357 627 24.9 BUFD 162 288 49.0 为研究波动工况对焊点质量及焊接过程的影响,试验中设计了四种不同的电极与工件匹配状态,用以模拟实际生产中零件装配偏差导致的焊接工况波动,即:标准工况、倾斜工况、边距工况和间隙工况.相关试样尺寸和试验设置方法如图1所示.

将待焊工件按照等强等厚、等强差厚、等厚差强和差强差厚四种方式搭配成不同的板材组合,选用单脉冲恒流焊接规范,采用不同的焊接电流、电极力和焊接时间进行焊接试验. 焊接方案设计见表3. 焊接后,使用剥离熔核直径作为焊点质量的评价指标,测量每组试验中剥离熔核的最大和最小直径,取平均值作为最终的熔核直径[14].

表 3 焊接方案设计Table 3. Welding schedule design.序号 上板 下板 焊接电流

I/kA电极力

F/kN焊接时间t/ms 1 0.8 mm厚 DP590 0.8 mm厚 DP590 5 ~ 10 2.6 ~ 3.6 100 ~ 200 2 0.8 mm厚 BUFD 1.6 mm厚 BUFD 5 ~ 10 2.6 ~ 3.6 100 ~ 200 3 0.8 mm厚 DP590 1.6 mm厚 BUFD 5 ~ 10 2.6 ~ 3.6 100 ~ 200 4 1.6 mm厚 BUFD 1.6 mm厚 DP590 5 ~ 10 2.6 ~ 3.6 100 ~ 200 1.3 焊接数据集

文中总计进行了300组试验,各板材组合均有75组.各组试验均记录了焊接工艺参数以及焊接过程中的动态电阻、电极力、位移信号.试验测得的剥离熔核直径的数据分布如图2和图3所示,总体数据分布具有典型的正态分布趋势,减少了板材匹配变化对数据分布的影响,平均熔核直径为4.44 mm;工况波动对熔核直径分布有一定影响,相比于标准工况结果,倾斜和边距工况下熔核直径较小,边距和间隙工况下熔核直径分布较集中.

2. 不同机器学习回归模型对比

2.1 回归预测建模流程

文中基于焊接试验工艺参数和焊接过程信号特征,建立了熔核直径的回归预测模型. 回归预测建模流程图如图4所示.首先,提取过程信号特征并进行0−1标准化处理,将其作为输入特征代入四类机器学习模型;随后,以模型的输出变量为熔核直径预测值,与实测熔核直径进行比较,从而对机器学习模型进行参数优化;最后基于熔核直径的预测性能挑选性能最优的机器学习模型.

输入特征共有26个,其中,焊接工艺参数共5个,分别记为总板厚Thk_t、主导板厚Thk_g、设置电极力SetF、焊接电流SetI和焊接时间SetT,实际生产中无法获得焊接工况类型,因此不将预设工况作为特征值.过程信号的特征共21个,其提取方法如图5所示.其中,电阻特征共9个,分别为热输入能量E、均值电阻Rav、谷值电阻Rmin、谷值电阻时刻trmin、峰值电阻Rmax、峰值电阻时刻trmax、终值电阻Rend、终值电阻时刻trend和电阻下降量Rdrop;力特征共6个,分别为均值力Fav、峰值力Fmax、峰值力时刻tfmax、终值力Fend、终值力时刻tfend和力下降量Fdrop;位移特征共6个,分别为位移平均值Sav、峰值位移Smax、峰值位移时刻tsmax、位移终值Send、位移终值时刻tsend和位移下降量Sdrop[15].

机器学习模型选用多元线性回归、高斯过程回归、支持向量回归和神经网络回归模型,以焊接工艺参数和过程特征作为输入的预测特征量,以熔核直径为预测目标,并在训练中对各模型的主要超参数进行优化,同时采用5折交叉验证方法减少预测模型过拟合倾向.预测模型的性能评价指标有2个,均为5折交叉验证中测试集的测试结果.其中,第一个指标为预测值与实测值的均方根误差(RMSE),计算公式为

$$ {\text{RMSE}} = \sqrt {\frac{1}{N}\sum\limits_{i = 1}^N {{{({X_{{\text{pred}}}} - {X_{\exp }})}^2}} } $$ (1) 式中,N为训练集样本总数量;Xpred为预测熔核直径;Xexp为实测熔核直径.

第二个指标是直径预测误差小于 ± 1 mm的数据数量相对于总预测值数量的比例(记为A±1 mm),计算公式为

$$ {A_{ \pm{\rm{ 1\;mm}}}} = \frac{{{\text{card}}\left( {\left\{ {{X_{{\text{pred}}}}\left| {{\text{|}}{X_{{\text{pred}}}} - {X_{\exp }}} \right.{\text{|}} < 1{\text{ mm}}} \right\}} \right)}}{N} $$ (2) 2.2 多元线性回归模型

文中对比了四种多元线性回归模型(记为MLR)的预测性能,包括标准MLR、含交互项MLR、稳健性MRL和逐步MLR,并对输入特征量、拟合方法和输入项数量的优化,结果见表4. 含交互项MLR模型的性能最差,A±1 mm仅有11.75%,其它三种模型性能较好,预测精度均超过85%.其中,逐步MLR模型的性能最好,A±1 mm接近90%,均方根误差仅有0.665 mm,其次为标准MLR和稳健性MLR.

表 4 线性回归模型的预测性能对比Table 4. Performance comparison of multiple linear regression models.模型 A±1 mm (%) RMSE/mm 标准 MLR 86.82 0.695 含交互项 MLR 11.75 35.657 稳健性 MLR 85.67 0.728 逐步 MLR 89.68 0.665 2.3 高斯过程回归模型

文中对比了使用不同核函数的高斯过程回归模型(记为GPR)的预测性能,包括二次有理函数、指数函数、平方指数函数,并使用贝叶斯优化器对所有超参数进行探索寻优,结果见表5. 四种GPR模型均获得了较好的预测性能,A±1 mm均超过90%. 其中,指数核函数获得了最佳性能,A±1 mm达到91.12%,其它超参数优化后的可优化GPR的预测性能也未出现明显提升.

表 5 高斯过程回归模型的预测性能对比Table 5. Performance comparison of Gaussian process regression models.模型 A±1 mm (%) RMSE/mm 二次有理GPR 90.54 0.600 指数GPR 91.12 0.571 平方指数GPR 90.54 0.905 可优化GPR 91.12 0.570 2.4 支持向量回归模型

文中对比了具有不同尺度的线性核函数、多项式核函数以及高斯核函数的支持向量回归模型(记为SVR)的预测性能,并使用贝叶斯优化器对超参数进行优化,各模型的性能见表6,其中多项式核的阶数分别为2和3,高斯核中设置了三种水平的核尺度,混合核为线性核、多项式核以及高斯核的线性组合,优化后各项核的权重依此为0.90、0.05、0.05.SVR模型具有较好的预测性能,A±1 mm普遍获超过80%. 其中,中等高斯SVR模型获得最高精度和最低均方根误差,因此最优. 对SVR进行超参数优化以及混合核函数各项的权重优化未能进一步提升预测性能.

表 6 支持向量回归模型的预测性能对比Table 6. Performance comparison of support vector regression models.模型 A±1 mm (%) RMSE/mm 线性SVR 86.53 0.696 多项式SVR 二次 89.40 0.676 三次 83.09 0.831 高斯SVR 粗略 86.25 0.725 中等 89.40 0.637 精细 75.07 0.966 可优化SVR 87.96 0.659 混合核函数SVR 87.11 0.761 2.5 神经网络回归模型

文中对比了具有不同网络结构的全连接神经网络模型(记为MLP)的预测性能,网络均使用ReLU激活函数,其结果见表7. 可以看出,增加网络层数和每层节点数可以提升A±1 mm和降低RMSE,但效果有限.所有神经网络模型的精度均在80%左右,三层神经网络的精度可以超过85%,每层500个节点数的三层神经网络获得了最高的预测精度,A±1 mm达到88.25%,但当节点数继续增加,A±1 mm开始下降,仅通过增加节点无法继续提升精度.使用残差网络结构(ResNet)降低层数增加产生的退化问题,为保证足够的网络复杂度,在MLP中叠加50个残差结构(记为ResNet-MLP),总层数为254,但在相同节点数下,预测精度均明显低于MLP,不能满足预测需求.

表 7 神经网络回归模型的预测性能对比Table 7. Performance comparison of multilayer perceptron regression models.模型 A±1 mm (%) RMSE/mm MLP 节点数 单层MLP 10节点 81.95 0.907 50节点 83.89 0.875 150节点 86.24 0.768 10节点 83.67 0.828 双层MLP 50节点 83.95 0.818 150节点 85.57 0.765 10节点 82.23 0.876 50节点 85.96 0.777 三层MLP 150节点 86.25 0.728 500节点 88.25 0.713 1000节点 87.38 0.749 ResNet-MLP 150节点 17.23 3.151 500节点 87.39 0.736 2.6 不同模型的性能对比

在四种机器学习回归模型中,高斯过程回归模型获得的性能最好,A±1 mm超过90%,其次是多元线性回归和支持向量回归模型,神经网络回归模型性能最差.其中,逐步线性回归、可优化高斯过程回归、中等高斯支持向量回归和三层500节点神经网络分别是各模型中性能最好的模型.

为了更准确地评价这四种模型的性能,对其进行了10次重复测试,对比平均性能及性能波动情况,其结果见表8. 结果进一步证明了GPR模型具有最佳和最稳定的预测性能,A±1 mm和RMSE均有较好的可重复性,前者波动小于0.5%,后者小于5%;SVR模型具有次高精度,性能波动略大;而MLR和MLP模型的精度和波动均较差.

表 8 优化后回归模型的预测性能及稳定性Table 8. Prediction performance and stability of optimized regression models.模型 A±1 mm (%) RMSE/mm MLR 86.61 ± 1.13 0.777 ± 0.038 GPR 90.13 ± 0.51 0.614 ± 0.023 SVR 88.08 ± 0.67 0.671 ± 0.014 MLP 87.45 ± 0.90 0.743 ± 0.037 各已优化模型的预测—实测值的结果如图6所示. MLR和MLP模型的预测结果分布范围较大,虽然大部分在误差许可范围内,但存在部分预测点位于距允许范围较远处,导致其精度及均方根误差波动较大;而GPR和SVR模型的预测结果分布较为密集,大部分预测数据点集中在准确预测线附近,超出允许范围的点也很接近误差允许界线,因此在保证较高的预测精度的同时,其性能稳定性也较好.因此,下一节将针对性能最佳的GPR模型开展进一步研究.

3. 波动工况下的模型性能解释

3.1 输入特征的重要性分析

为定量解释所选输入特征量的重要程度以及对异常工况波动的适应性,分别针对仅含标准工况的试验数据集(记为ST)和含异常工况的完整数据集(记为ALL)训练GPR模型,并使用Shapley加和解释(SHAP)方法对26个输入特征量进行分析,以衡量其对熔核直径预测值的贡献.对GPR模型预测值贡献较大的前20个特征量的Shapley值分布如图7所示.

对于标准工况数据集(ST),最重要的5个特征量依次为焊接电流SetI、热输入能量E、峰值位移Smax、电阻下降量Rdrop和位移终值Send.这是因为焊接电流增大会增加焊接输入的总能量,进而获得更大的熔核直径,存在明显的正向作用.电极位移主要来自板材受热膨胀,其峰值与最大熔核尺寸正相关[16],因此Smax对预测值具较大正贡献;位移在峰值后的下降与熔核在焊接后期的收缩相关,因此Send对熔核尺寸预测的贡献为正.电阻在峰值后的下降主要是板材温度升高引起两电极间导电面积增加,而后者往往伴随着熔核直径的增加,所以Rdrop对熔核尺寸预测的贡献为正[17].

对于全部工况数据集(ALL),模型预测的前三个重要特征量仍为SetI、E和Smax,说明它们在异常工况下仍对熔核直径的预测具有显著贡献.其它两个重要特征量是位移平均值Sav和峰值电阻时刻trmax.在间隙、倾斜等工况下,电极/板材初期接触变化会显著改变焊接生热与散热过程,导致热输入减小[18- 19],熔核尺寸和位移信号均减小;在边距工况下,边缘约束的缺失极易引起焊接飞溅,导致熔核尺寸和位移信号减小[20],因此,Sav在异常工况下存在更大的预测正向贡献.采用类似分析可知,trmax代表了的焊接前期电阻信号随温度增长的速率,间接表征了焊接加热速率,对熔核尺寸预测的贡献为负.

根据Shapley值分析结果,SetI、E和Smax对于对工况波动具有较好适应性,而Sav和trmax则对异常工况数据具有一定特异性,这对特征筛选和模型可解释性提升有帮助.此外,标准数据集下贡献最大的前10个输入特征和完整数据集下贡献最大的前8个特征均来自工艺参数、电极位移和电阻信号,电极力特征的贡献度普遍偏小.需要研究各传感信号对熔核直径预测模型的重要性.

3.2 输入信号选择对模型精度的影响

前文使用的训练集包括了焊接过程的电阻、电极力和位移信号特征,可能存在冗余.文中分别使用仅焊接工艺参数、来自单一信号的输入特征和来自2个信号的输入特征训练GPR模型,对比其应用于ST数据集和ALL数据集上的性能,结果见表9.

表 9 不同信号特征输入下GPR模型的预测性能Table 9. Prediction performance of GPR models with different input signals.输入信号 训练集 A±1 mm (%) RMSE/mm 工艺参数 ST 88.30 ± 2.12 0.706 ± 0.045 ALL 76.68 ± 0.84 0.951 ± 0.010 电阻 ST 92.71 ± 1.95 0.604 ± 0.036 ALL 85.80 ± 2.68 0.729 ± 0.040 电极力 ST 90.11 ± 3.90 0.660 ± 0.173 ALL 85.27 ± 2.01 0.751 ± 0.027 位移 ST 94.01 ± 2.60 0.635 ± 0.035 ALL 88.56 ± 0.84 0.716 ± 0.029 电阻 + 电极力 ST 92.06 ± 3.90 0.607 ± 0.054 ALL 91.24 ± 1.51 0.601 ± 0.026 电阻 + 位移 ST 90.32 ± 3.90 0.657 ± 0.135 ALL 89.26 ± 2.18 0.628 ± 0.055 电极力 + 位移 ST 93.23 ± 3.25 0.628 ± 0.060 ALL 88.32 ± 1.68 0.683 ± 0.057 仅有焊接工艺参数输入时,模型在2个数据集上的预测精度均降低,在ST数据集上A±1 mm出现较大性能波动,且在ALL数据集上显著下降至76.68%,不能满足质量预测需求.当采用单一信号输入特征时,位移信号在ST数据集获得最佳的模型性能,A±1 mm超过94%,其次是电阻信号,电极力信号最差;在完整数据集上,上述排序保持不变,但A±1 mm普遍降低5% ~ 7%.采用双信号输入特征时,模型在2个数据集上均能获得较高的预测性能,且两数据集间的性能差异有所减小,这代表多个信号的融合有助于学习异常工况引起的差异与特异性;电阻 + 电极力信号组合可得到最佳性能,在完整数据集上的A±1 mm超过91%,其次是电阻 + 位移信号组合.

使用电阻 + 电极力信号作为输入特征时,在ALL数据集上获得了比使用全部信号作为输入时更高的A±1 mm,意味着去除冗余特征有助于提升模型预测性能.由于现有方案的A±1 mm仍不足95%,需在未来对模型结构和输入变量进行更加深入的优化,进一步提高熔核直径的预测精度,从而满足大批量工业生产的需求.

3.3 波动工况对模型泛化性的影响

在输入特征和信号的重要性分析中都发现,波动工况的引入对于模型预测精度具有较为明显的影响.为了明确该影响,文中使用ST数据集的26个输入特征作为训练集进行GPR模型训练,使用三种异常工况数据集(即ALL-ST)对模型进行测试,分析模型对异常工况的泛化性能.预测—实测结果对比如图8所示,预测性能见表10.

表 10 GPR模型对波动工况的泛化性测试Table 10. Generalization test of GPR model on welding condition fluctuation.训练集工况 A±1 mm (%) RMSE/

mm测试集工况 A±1 mm (%) RMSE/

mm标准 94.10 0.567 倾斜 + 边距 + 间隙 79.18 0.833 标准 + 倾斜 + 边距 92.24 0.590 间隙 92.39 0.581 标准 + 倾斜 + 间隙 88.89 0.585 边距 51.21 1.361 标准 + 边距 + 间隙 91.60 0.583 倾斜 69.99 1.045 可以看出,仅使用标准工况数据训练模型时,模型在异常工况下的精度保持性能较差.训练集上的预测点基本落在误差±1 mm范围内,但在测试集上的预测点大量位于误差±1 mm允许界线之外,分布模式存在异常,A±1 mm由94.10%降至79.18%.说明仅使用标准工况数据训练的模型的外推性能不足,无法实现异常工况下熔核直径的预测.

为了提升模型对异常工况的适应性,使用标准工况 + 两种异常工况的组合数据集对模型进行训练,测试其在第三种异常工况数据集上的预测性能,其结果见表10. 对比发现,在训练集增加倾斜和边距工况时,模型对间隙工况的泛化性最好,在预测和测试集上的A±1 mm均超过92%;而在训练集增加间隙和倾斜或边距工况后,模型在测试集上性能均显著降低,边距工况下的泛化性最差(A±1 mm = 51.21%),倾斜工况稍好(A±1 mm = 69.99%).

上述现象主要源于不同工况下数据特征的分布差异.图9所示为使用t分布−随机近邻嵌入模型(t-SNE)对26个输入特征进行降维和可视化的结果.数据主要分布在两个区域内,区域I是无飞溅焊接过程,区域II代表发生了飞溅.可见,间隙和标准工况的输入特征分布较为接近,部分倾斜工况与标准工况差异明显,而边距工况的输入特征分布则与其它三种工况差异较大.引入异常工况对模型泛化性的影响取决于其特征分布与训练数据集的差异.若测试集的特征分布与训练集差异过大,就会导致模型泛化性显著降低.在三种异常工况中,间隙工况对模型性能影响较小,但倾斜和边距工况影响较为显著,若训练集缺少此数据,得到的模型将无法有效预测此工况下的焊点质量.

4. 结论

(1)与标准工况相比,倾斜和边距工况会减小熔核直径,对焊接过程多传感信号的特征分布造成显著差异;间隙工况的影响并不显著.

(2)在所用四类机器学习回归模型中,可优化高斯过程回归模型具有最佳的熔核直径预测性能,可适应多种板材组合和多种异常工况的变化.

(3)在所提取的26种输入特征中,焊接电流、热输入能量和电极位移峰值特征的对熔核直径预测的贡献最大.

(4)单信号输入预测熔核直径时,信号重要性:位移 > 电阻 > 电极力;双信号输入时,预测性能:电阻 + 电极力 > 电阻 + 位移 > 电极力 + 位移.

(5)工况波动引起的信号特征分布差异会显著影响模型的泛化性能,减少训练集与数据集差异有助于提高模型的泛化性能.

-

图 4 冷源辅助FSW焊缝的高分辨EBSD表征结果

Figure 4. High resolution EBSD characterization results of cold source assistant FSW weld. (a) micrography; (b) point-to-point orientation distribution in Fig.4a red arrow

表 1 母材和焊缝的拉伸性能

Table 1 Tensile properties of base metal and welds

材料 抗拉强度

Rm/MPa屈服强度

ReL/MPa断后伸长率

A(%)母材 205 ± 7 45 ± 5 16 ± 1 传统FSW 171 ± 10 56 ± 2 11 ± 2 冷源辅助FSW 230 ± 5 49 ± 4 20 ± 1 -

[1] Li S, Yang X, Hou J, et al. A review on thermal conductivity of magnesium and its alloys[J]. Journal of Magnesium and Alloys, 2020, 8(1): 78 − 90. doi: 10.1016/j.jma.2019.08.002

[2] 李达, 孙明辉, 崔占全, 等. 工艺参数对铝镁搅拌摩擦焊焊缝成形质量的影响[J]. 焊接学报, 2011, 32(8): 97 − 100. Li Da, Sun Minghui, Cui Zhanquan, et al. Effect of parameters on friction stir welding joint of 7075 Al and AZ31B Mg[J]. Transactions of the China Welding Institution, 2011, 32(8): 97 − 100.

[3] Xu N, Song Q N, Bao Y F, et al. Investigation on microstructure and mechanical properties of cold source assistant friction stir processed AZ31B magnesium alloy[J]. Materials Science and Engineering A, 2019, 761: 138027. doi: 10.1016/j.msea.2019.138027

[4] Xin R L, Liu D J, Xu Z R, et al. Changes in texture and microstructure of friction stir welded Mg alloy during post-rolling and their effects on mechanical properties[J]. Materials Science and Engineering, 2013, 582(10): 178 − 187.

[5] Lee C J, Huang J C, Du X H. Improvement of yield stress of friction-stirred Mg–Al–Zn alloys by subsequent compression[J]. Scripta Materialia, 2007, 56(10): 875 − 878. doi: 10.1016/j.scriptamat.2007.01.041

[6] Xin R L, Sun L Y, Liu D J, et al. Effect of subsequent tension and annealing on microstructure evolution and strength enhancement of friction stir welded Mg alloys[J]. Materials Science and Engineering A, 2014, 602: 1 − 10. doi: 10.1016/j.msea.2014.02.062

[7] Xu N, Bao Y F, Shen J. Enhanced strength and ductility of high pressure die casting AZ91D Mg alloy by using cold source assistant friction stir processing[J]. Materials Letters, 2017, 190: 24 − 27. doi: 10.1016/j.matlet.2016.12.118

[8] Xin Y C, Zhou H, Yu H H, et al. Controlling the recrystallization behavior of a Mg–3Al–1Zn alloy containing extension twins[J]. Materials Science and Engineering A, 2015, 622: 178 − 183. doi: 10.1016/j.msea.2014.11.027

[9] Park S H, Hong S G, Lee C S. Activation mode dependent {10-12} twinning characteristics in a polycrystalline magnesium alloy[J]. Scripta Materialia, 2010, 62(4): 202 − 205. doi: 10.1016/j.scriptamat.2009.10.027

[10] Xu N, Feng R N, Guo W F, et al. Effect of zener-hollomon parameter on microstructure and mechanical properties of copper subjected to friction stir welding[J]. Acta Metallurgica Sinica, 2020, 33(2): 319 − 326.

[11] Mishraa R S, Mab Z Y. Friction stir welding and processing[J]. Materials Science and Engineering, 2005, 50(1): 1 − 78.

[12] 肖诗雨. 镁合金搅拌摩擦焊温度场及接头组织性能研究[D]. 镇江: 江苏科技大学, 2013. Xiao Shiyu. Study on temperature field and microstructure and properties of magnesium alloy friction stir welding joint[D]. Zhenjiang: Jiangsu University of Science and Technology, 2013.

[13] 王文珂. ZK60镁合金板材降温轧制及织构对其成形性影响研究[D]. 哈尔滨: 哈尔滨工业大学, 2019. Wang Wenke. Effect of cold rolling and texture on formability of ZK60 magnesium alloy sheet[D]. Harbin: Harbin Institute of Technology, 2019.

[14] Afrin N, Chen D L, Cao X, et al. Strain hardening behavior of a friction stir welded magnesium alloy[J]. Scripta Materialia, 2007, 57(11): 1004 − 1007. doi: 10.1016/j.scriptamat.2007.08.001

[15] Narutani T, Takamura J. Grain-size strengthening in terms of dislocation density measured by resistivity[J]. Acta Metallurgica et Materialia, 1991, 39(8): 2037 − 2049. doi: 10.1016/0956-7151(91)90173-X

[16] Zhao C, Chen X, Pan F, et al. Strain hardening of as-extruded Mg-xZn (x = 1, 2, 3 and 4 wt%) alloys[J]. Journal of Materials Science and Technology, 2019, 35(1): 142 − 150. doi: 10.1016/j.jmst.2018.09.015

[17] Dahle A K, Lee Y C, Nave M D, et al. Development of the as-cast microstructure in magnesium–aluminium alloys[J]. Journal of Light Metals, 2001, 1(1): 61 − 72. doi: 10.1016/S1471-5317(00)00007-9

[18] Orowan E. Symposium on internal stress in metals and alloys[M]. Londaon: Institute of Metals, 1949.

[19] Zhang Y, Dong Z S, Wang J T, et al. An analytical approach and experimental confirmation of dislocation–twin boundary interactions in titanium[J]. Journal of Materials Science, 2013, 48: 4476 − 4483. doi: 10.1007/s10853-013-7284-y

下载:

下载: