Preparation and characterization of structure and properties of nanoTiSiN films deposited on Mg alloys

-

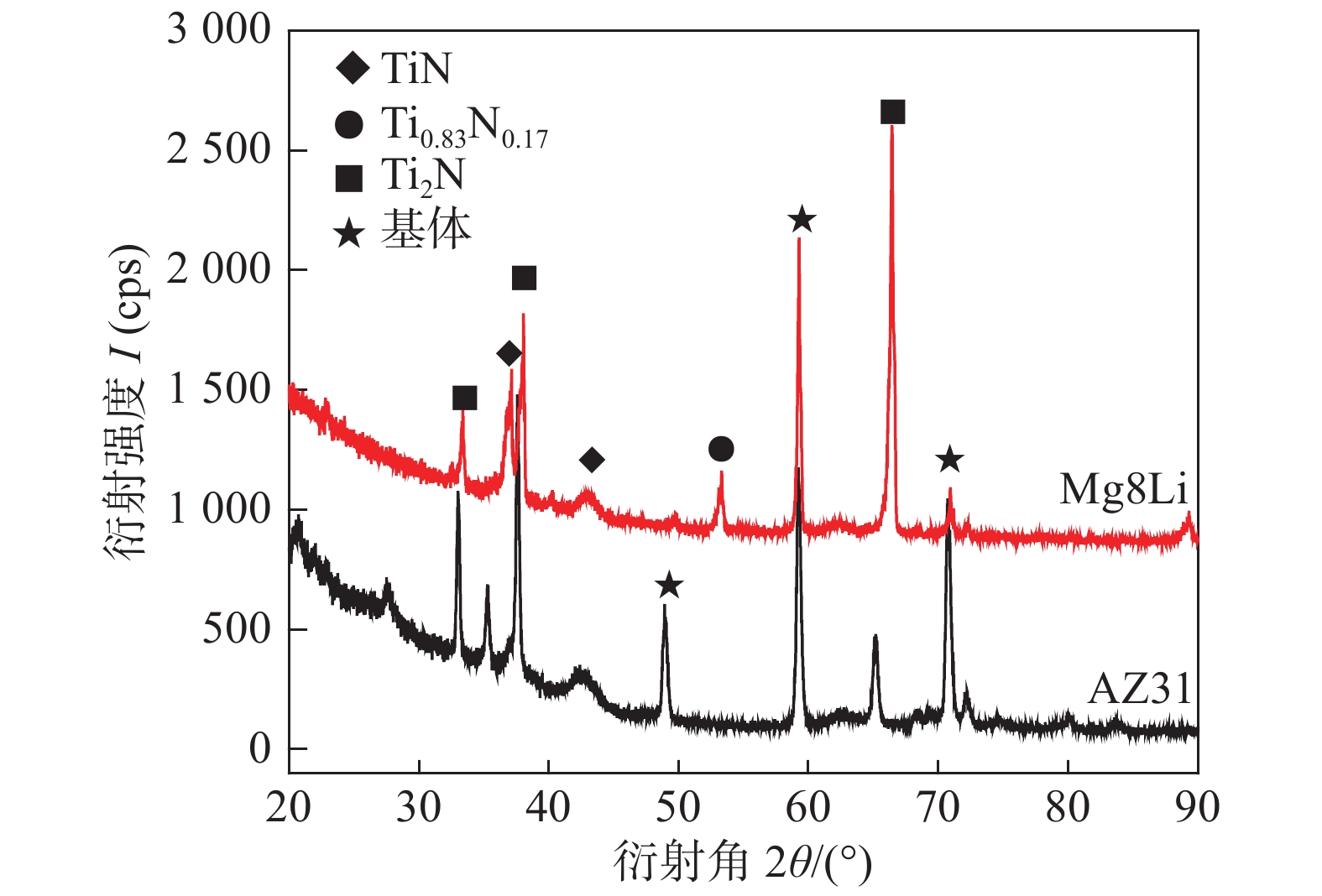

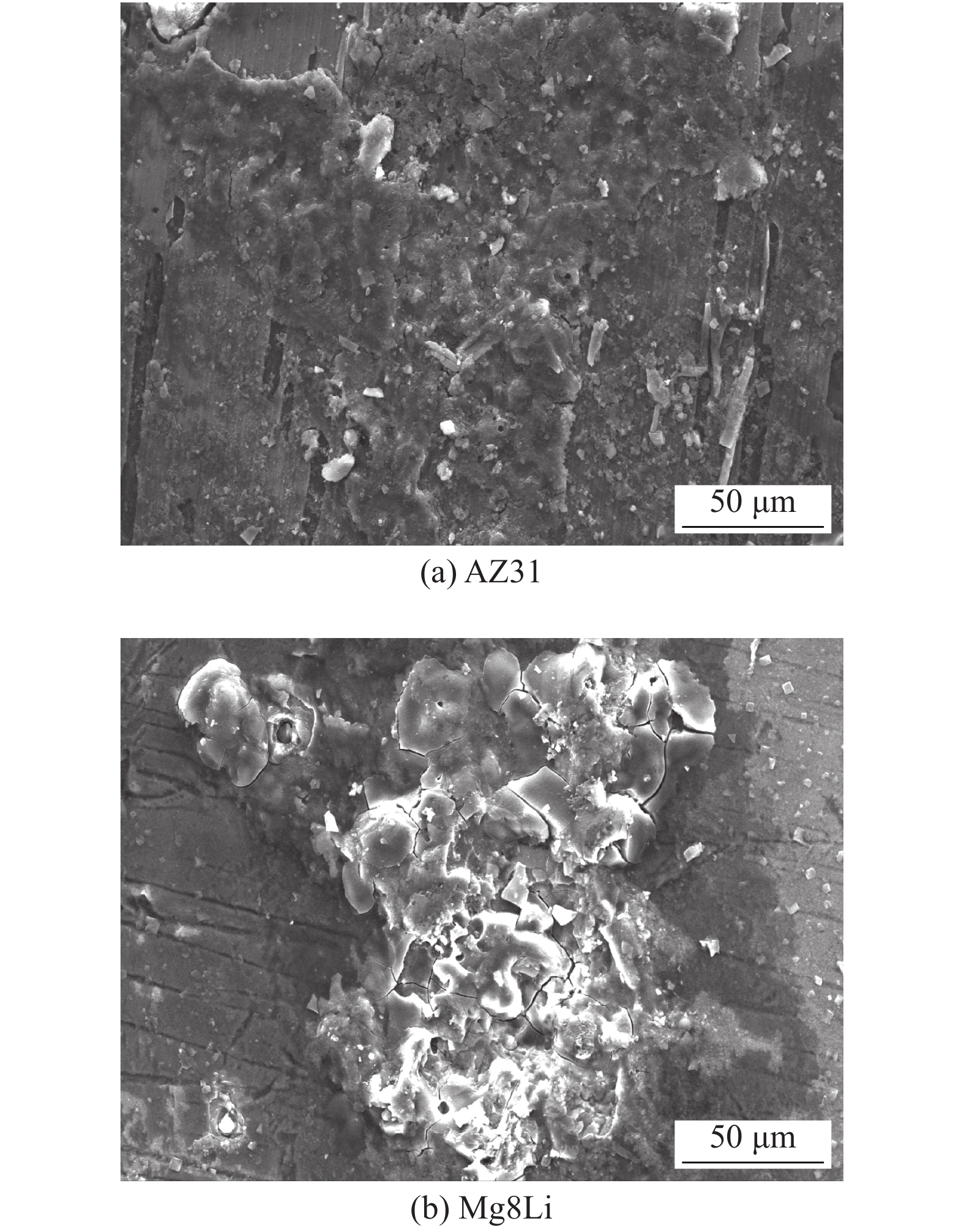

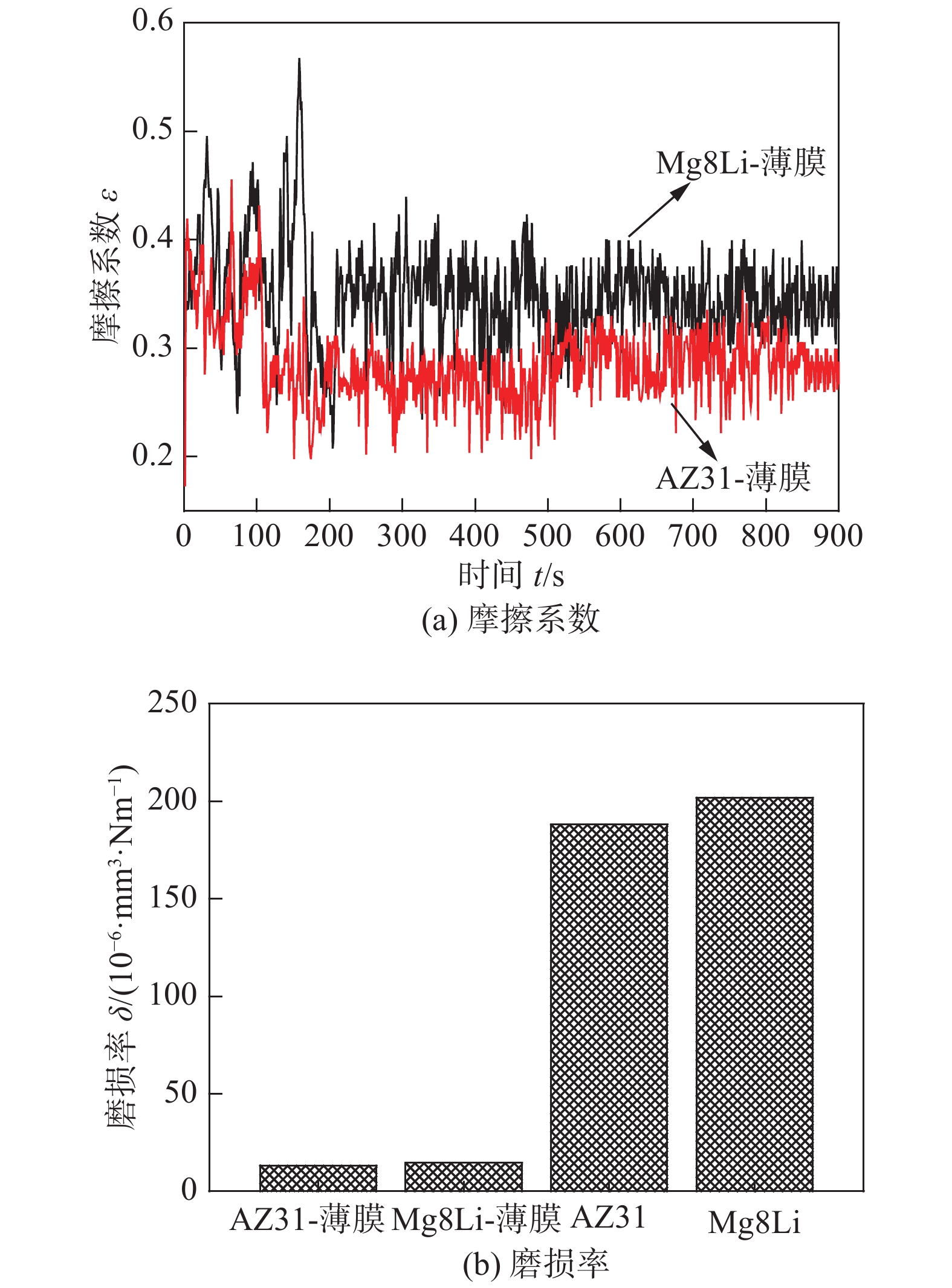

摘要: 为提高镁合金耐蚀和耐磨性,扩大其在航空领域的应用,采用反应磁控溅射法,分别在AZ31和Mg8Li两种镁合金基体上制备了复合TiSiN薄膜. 采用X射线荧光光谱、扫描电镜、原子力显微镜和X射线小角掠入射分别对薄膜表面元素分布、形貌、膜层结构和晶粒尺寸进行了分析. 采用电化学工作站和球盘式摩擦磨损试验机分别对薄膜在3.5%NaCl溶液中的腐蚀行为和在空气中的摩擦磨损性能进行了研究. 结果表明,薄膜中Ti和Si元素比例与靶材相近,元素在整个膜层表面呈高低交替的环形分布,Mg8Li基体上薄膜的分布较为均匀;薄膜主要由TiN和Ti2N两相组成,AZ31表面薄膜的晶粒尺寸和粗糙度均小于Mg8Li表面的薄膜;两种基体镀膜后的腐蚀电流密度降低了三个数量级,摩擦系数低于0.4,磨损率在10−6 m3/Nm数量级.

-

关键词:

- 镁合金 /

- TiSiN/Ti薄膜 /

- 耐蚀性 /

- 耐磨性 /

- 磁控溅射

Abstract: The work aims to improve corrosion and wear resistance of Mg alloys, TiSiN composite films were prepared on two groups Mg alloys by reactive magnetron sputtering in mixed Ar+N2 atmosphere by sputtering Ti-Si target. Chemical composition, surface morphology, crystalline structure and grain size were investigated by X-fluorescence (XRF), scanning electron microscopy (SEM), atomic force microscope (AFM) and grazing incidence X-ray diffraction (GIXRD), respectively. The corrosion behavior and wear resistance were studied by electrochemical workstation in 3.5% NaCl solution and ball-on-disc tribometer in air, respectively. Results show that the Ti, Si content of film is close to target material and present an alternating ring distribution on the whole coating surface, and Ti, Si elements in Mg8Li film are more evenly distributed. Crystal structure of films is mainly composed of Ti2N and TiN, the grain size and roughness of AZ31 film is lower than Mg8Li film. The corrosion current density of coatings decreased by three orders of magnitude, the friction coefficient is less than 0.4 and wear loss rate in an order of 10−6 m3·N−1m−1 magnitude. The films have good corrosion and wear resistance, the properties of thin film is affected by surface roughness and crystal size.-

Keywords:

- Mg alloy /

- TiSiN/Ti films /

- corrosion behavior /

- wear resistance /

- magnetron sputtering

-

0. 序言

电弧增材制造(DED-Arc)技术是以电弧为热源,采用逐层堆积方式制造金属实体构件,成形件具有致密度高、熔敷率高、原材料利用率高和制造成本低等优点,适于大尺寸复杂构件的快速成形.电弧增材制造是一项跨学科的前沿科学技术,涵盖了材料科学、工程热物理、焊接加工和机械自动化与控制等多学科问题. 许多政府机构、大学、科研院所和企业纷纷投入人力、财力和物力进行重点研究,力争在电弧增材制造领域占据先机. 电弧增材制造最早可追溯至1925年美国西屋电器的Baker等人首次以电弧为热源通过金属熔滴逐层沉积的方式制造3D金属物的专利,但是其后并未受到太多重视;直到20世纪90年代中期,英国克兰菲尔德大学采用电弧增材制造技术为著名航空发动机公司罗尔斯-罗伊斯成功制造出飞机发动机高温合金机匣,国内研究机构才开始重视该项技术,开辟了金属增材制造的又一研究方向[1]. 目前美国Ketucky和Southern-Methodist大学、比利时Leuven大学、英国Nottingham大学、Sheffield大学、澳大利亚Wollongong大学[2-4]、国内华中科技大学[5-7]、西北工业大学[8-12]、北京工业大学[13-15]和温州大学等高校研究机构系统地开展了电弧增材制造技术的相关研究,且取得了显著的成果. 电弧增材制造系统主要由电弧热源(电弧发生器)系统和焊接机器人或数控机床构成,数控机床多作为形状简单、尺寸较大的大型构件成形;机器人具有更多的运动自由度,与数控变位机配合,在成形复杂结构及形状上更具优势. 利用增材制造软件对待加工样件的三维模型进行分层切片和路径规划,是增材制造技术中的关键环节,将直接影响样件的成形质量和性能. 目前,国内外增材制造设备集成商普遍选型高性能的焊接电源作为电弧增材热源,并在通用的软件平台上再进行二次开发专用的增材软件系统. 针对电弧增材制造的研究主要集于提高电弧热源的稳定性和开发更为高效的路径规划算法以及扩展该技术的材料适应性,以下详细介绍电弧增材热源和轨迹规划的研究进展.

1. 电弧增材热源

电弧增材制造系统一般采用电弧焊接系统作为增材的热源,主要有熔化极气体保护焊(gas metal arc welding, GMAW)[16]、钨极气体保护焊(gas tungsten arc welding, GTAW)[17]和等离子弧焊(plasma arc welding, PAW)[18]等,基于上述3种能量源的电弧增材热源如图1所示.

![]() 图 1 不同电弧增材热源示意图[19]Figure 1. Schematic diagram of different DED-Arc heat sources. (a) GMAW; (b) GTAW; (c) PAW

图 1 不同电弧增材热源示意图[19]Figure 1. Schematic diagram of different DED-Arc heat sources. (a) GMAW; (b) GTAW; (c) PAWGMAW与GTAW/PAW最大的区别在于是以焊丝作为电极,弧和丝具有同轴性,成形精度更高. GTAW和PAW都是使用非熔化钨极与工件在惰性保护气体下建立电弧,一般需要额外填充焊材. PAW的电弧被强行限制于阴极和阳极之间的孔口,提高了能量密度,增加了电弧的稳定性[19]. 基于上述基本工艺也发展了一些改良的工艺,例如基于GMAW发展的冷金属过渡技术(CMT),通过外加机械回抽力的方式促进熔滴发生短路过渡,具有超低热输入、沉积过程中熔滴过渡无飞溅和电弧稳定等特点[20];建立在GMAW和GTAW两种技术基础上提出的双电极电弧(DE-GMAW),主路采用熔化极电弧,旁路采用非熔化极电弧,等等,在此处不再赘述,只重点介绍几种利于增材制造的高效电弧热源.

1.1 多电极耦合电弧增材

多电极耦合电弧增材工艺不同于传统的复合增材工艺,打破了“电弧是两个电极之间强烈而持久的放电现象”的传统概念,从根本上解除传统电弧在传热、传质和传力方面固有的约束,为实现优质高效电弧增材提供了新的技术手段. 按耦合方式和载体主要可以分为以工件熔池为耦合载体的多电极电弧复合增材、以焊枪为耦合载体的多电极电弧复合增材和以电弧自身为耦合载体的多电极电弧复合增材.

(1)以工件熔池为耦合载体的多电极电弧热源,如图2所示. 具有代表性的Tandem增材系统[21],如图2(a)所示,采用双丝并列燃弧模式,充分利用电弧的能量提高焊丝的熔化效率,但Tandem对工件的热输入并没有明显的减少,增大金属熔敷速度的同时势必增加两个电弧的焊接电流,但若进一步提高焊丝的熔敷效率,只能增加焊接电流,势必会增加工件的热输入;双金属极电极明弧 + 单填丝的三丝焊工艺最早由日本神户制钢提出[22],如图2(b)所示;在双金属极电极明弧 + 单填丝的三丝焊工艺基础上,上海交通大学提出了高速三丝熔化极气体保护焊[23],类似于Tandem焊接工艺,如图2(c)所示;北京工业大学宋永伦教授等人[24]提出并联多电极钨极氩弧焊(C-TIG),如图2(d)所示,以及哈尔滨工业大学研究的TIG-MIG复合热源[25]等. 以上均是以熔池为耦合载体的并行简单叠加,虽在一定程度上调整了电弧的热力输出,但受控于电弧在热力输运及熔丝方面的固有约束,很难保证热源的热质力匹配. 温州大学陈希章团队[26]采用自主设计的基于CMT的双丝电弧增材装置,制备了成分比例可控的铜铝合金.

![]() 图 2 以工件熔池为耦合载体的热源Figure 2. Heat source with the workpiece molten pool as the coupling carrier. (a) schematic diagram of Tandem; (b) schematic diagram of triple-wire of bimetallic electrode open arc + single wire; (c) schematic diagram of high-speed triple-wire gas metal arc welding; (d) schematic diagram of parallel multi-electrode tungsten inert gas arc welding

图 2 以工件熔池为耦合载体的热源Figure 2. Heat source with the workpiece molten pool as the coupling carrier. (a) schematic diagram of Tandem; (b) schematic diagram of triple-wire of bimetallic electrode open arc + single wire; (c) schematic diagram of high-speed triple-wire gas metal arc welding; (d) schematic diagram of parallel multi-electrode tungsten inert gas arc welding(2)以焊枪为耦合载体的多电极电弧热源,如图3所示. 其被提出以解除传统热源在热质力在传输时的固有束缚,实现传热、传质和传力的控制.兰州理工大学石玗团队[27]研究的脉冲旁路耦合电弧采用可熔化的GMAW作为旁路分流电弧,将分流的电流重新用于熔化旁路焊丝;哈尔滨工业大学耿正等人[28]提出的可以分别调节焊丝电流和工件电流的双丝三电弧增材方法,实现焊丝熔敷率与热输入相对独立控制,如图3(b)所示. 上述是以焊枪为耦合载体的新型热源均采用旁路电极分流主弧电流的方式,有效地改善了传统电弧在热质力之间的固有搭配,但旁路电弧和主弧之间相互影响,在电弧的主动控制和工艺参数匹配上仍存在一定困难.

(3)以电弧自身为耦合载体的多电极电弧热源,如图4所示. 为实现自主控制电弧的传热、传质和传力行为,彻底解耦金属熔敷与工件热力输入之间的联系,北京工业大学陈树君团队[29]提出交叉耦合电弧增材方法,将非熔化极电弧(PAW或GTAW)与熔化极电弧交叉耦合,非熔化极电弧在电极和工件之间燃弧(主弧),主弧采用恒流控制方式,主要完成电弧对熔池的热和力输入;交流的副弧采用恒压控制方式,主要用来控制传质并补充热输入. 交叉电弧中的副弧(丝间电弧)的阴极斑点和阳极斑点对焊丝加热,极大地利用了电弧极区的能量. 在上述多电极电弧热源的基础上,该团队还开展了旁路耦合电弧增材相关工作,在一定程度上实现了传热与传质的解耦控制,实现了高熔覆率和工件低热输入的目标[30-32]. 交叉耦合电弧增材方法区别于传统电弧增材方法最显著的特征是其电弧成交叉耦合状态,工件热力输入和金属熔敷速度可控.

变极性等离子弧增材(Arcing-VPPA)在传热和传质方面的可靠控制使其在增材制造领域具有独特的优势. 以变极性等离子电弧为主弧,以变极性脉冲MIG电弧为旁路电弧,钨极与工件之间形成等离子体主弧,为熔池提供热量,MIG电弧在钨极与焊丝之间形成旁路电弧,实现传质过程,通过分别调节主弧与旁路电弧的增材参数,达到对传热和传质的有效控制,等离子弧的加入可以促使熔滴更快地形成,并使其在等离子流力与MIG电弧电磁收缩力的共同作用下定向过渡到熔池,进而实现熔滴过渡过程可控和丝材的高效熔敷. 北京工业大学陈树君团队[33]采用变极性等离子弧增材制造铝合金,并研究了熔敷层尺寸在不同参数下的变化过程与熔宽尺寸的稳定调控方法,确定了等离子电流以等差数列排序进行熔宽调控为最优方案. 旁路耦合微束等离子增材(DE-MPAW)结合了旁路耦合电弧热输入低,以及微束等离子弧电弧挺度高、能量密度大的特点,改善了增材制造过程中的热积累,如图5所示[34-35].天津大学罗震团队[36]建立了基于微束等离子弧堆焊的增材制造系统,通过恒流模式调控沉积层形貌,以脉冲模式调控工件的热输入,从而实现钛合金的可控电弧增材制造.

温州大学陈希章团队[37]采用新型粉末等离子弧增材制造技术制备了新型(AlTi)2x(CoCrNi)100-2x中熵合金,并研究了Al和Ti元素的添加对CoCrNi中熵合金显微组织和力学性能的影响,实现了强度−延展性平衡. 该团队也开展了等离子弧增材制造镍铜功能梯度材料的研究,通过调节焊丝进给的比例实现镍铜功能梯度材料的增材制造,由于铜的加入可以增加成分过冷区,可以显著改善增材制造中粗大柱状晶等缺陷[38].

1.2 主动约束电弧增材

间接电弧是减少热量输入的有效方法,但需要控制熔滴的温度下降和轨迹. 山东大学武传松团队[39]提出一种基于电弧热源的“强制拘束型增材制造技术”,如图6所示,通过建立丝材与钨极的间接电弧,并以此作为热源,使得丝材熔化产生熔滴,再通过不同形状的耐高温陶瓷导电嘴喷出,强制拘束产生电弧等离子体,并包裹金属熔滴下落进行增材制造;北京航空航天大学齐铂金团队[40–42]在传统脉冲MIG焊基础上研发了超音频复合脉冲类MIG焊接技术,有效提高维弧期间电弧稳定性;南京理工大学王克鸿团队[43]通过外加旁路电弧使GMA-AM电弧能量重新分配,在丝材熔化速度不变的情况下减少成形件金属的熔化,降低成形热输入,缓解成形过程热积累,优化GMA-AM成形件性能,为GMA-AM成形过程优化与控制提供了一种新的思路. 实现熔滴过渡与焊接电流完全解耦在过去一直是GMAW熔滴过渡控制的终极目标. 北京工业大学陈树君团队[44-45]提出采用双激光乃至三激光脉冲协同驱动电弧熔滴在特定空间域内沿任意方向过渡,实现“可编程过渡”,赋予GMA工艺主动调控熔池形貌的全新能力,形成一种精密高效电弧增材制造过程.

![]() 图 6 强制拘束型电弧增材[39]Figure 6. Compulsively constricted DED-Arc. (a) schematic diagram of a special welding torch; (b) schematic diagram of the process

图 6 强制拘束型电弧增材[39]Figure 6. Compulsively constricted DED-Arc. (a) schematic diagram of a special welding torch; (b) schematic diagram of the process电弧增材制造具有独特的优势,然而在高熵合金焊丝的生产中需要将原料金属熔炼,然后进行拉拔等,成本很高,而且需要很长时间,因此至今尚未用于高熵合金的制造. 此外,一些高熵合金具有较高的强度和脆性,很难制造出金属丝材. 温州大学陈希章团队[46]提出缆式焊丝电弧增材制造,首次设计并开发了一种新型复合缆式焊丝,如图7所示,由7根细丝和5种不同元素组成的缆式焊丝展现出高沉积效率、焊接电弧自旋转和节能等优势.该技术已成功应用于非等原子Al-Co-Cr-Fe-Ni大块高熵合金的电弧增材制造,不仅首次突破了缆式焊丝电弧增材制造高熵合金,为大尺寸和复杂形状高熵合金材料及产品的制造提供了一种有前景的制造方法,且综合性能优异,强度2.8 GPa,塑性42%,突破了从试验室小尺寸样品到产品的转变.

![]() 图 7 缆式多丝电弧增材[46]Figure 7. Cable-type multi-wire DED-Arc. (a) schematic diagram of the process; (b) cable-type welding wire

图 7 缆式多丝电弧增材[46]Figure 7. Cable-type multi-wire DED-Arc. (a) schematic diagram of the process; (b) cable-type welding wire1.3 多能场复合电弧增材

激光−电弧复合增材,其是将物理性质和能量传输机制截然不同的激光和电弧两种热源复合在一起,充分利用激光与电弧的优势互补,如图8(a)所示. 北京工业大学陈树君团队[47-48]提出了一种激光辅助交流双丝间接电弧增材方法,其原理如图8(b)所示,利用交流间接电弧阴、阳极熔化速度差异,控制双丝末端熔滴交替送进与回抽,熔滴到达激光焦点位置时刻,被脉冲激光照射,熔滴在激光蒸发反冲力作用下脱离焊丝,双熔滴交替主动靶向激光和激光辅助熔滴定向过渡;哈尔滨工业大学陈彦宾团队[49-50]对铝合金激光-TIG双面焊接工艺进行了研究,通过试验激光对匙孔的加热作用,提高电弧稳定性,在双热源耦合加热作用下,提高了激光和电弧的能量利用率.

超声−电弧复合增材,利用超声独特的物理化学与力学效应改善传统电弧增材热源特性,以解决电弧增材无法克服的问题. 将超声能转换为热能,实现材料高效沉积,将超声能与电弧热能复合,实现普通热源难以达到的效果. 哈尔滨工业大学孙清洁[51]向焊接电弧及熔池中以驻波场方式施加超声,通过电弧等离子体的传导后作用于熔池金属,如图9所示;针对连续超声辅助电弧复合中,超声利用效率低和过程调控单一等问题,哈尔滨工业大学范成磊等人[52–54]提出了新型聚焦式脉冲超声辅助电弧焊方法,通过控制超声电源的输出电流波形,实现脉冲超声模式,利用聚焦式超声辐射端实现超声能量的集中输出. 但目前的研究偏重超声复合后的工艺研究,在超声能与电弧能复合机制方面研究不够深入,对该方法能够达到的水平尚不清楚.

![]() 图 9 超声-电弧复合增材示意图[51]Figure 9. Schematic diagram of ultrasonic-arc hybrid additive manufacturing

图 9 超声-电弧复合增材示意图[51]Figure 9. Schematic diagram of ultrasonic-arc hybrid additive manufacturing磁场−电弧复合增材,与超声不同,外加磁场辅助除了影响熔池金属流动、熔融金属凝固结晶的过程和电弧状态及熔滴过渡过程,还可以为电弧增材制造“形”和“性”方面的调控提供思路. 北京工业大学陈树君团队[55]在熔化极气体保护焊电弧的外侧附加磁场,利用电弧和磁场的可作用性,控制电弧的形态,电弧和熔滴在旋转磁场中高速旋转运动,熔滴过渡稳定,几乎没有飞溅;温州大学陈希章团队[56-57]通过对Inconel 625镍基合金电弧增材研究发现,在磁场的作用下电弧发生旋转,熔池也会随着电弧旋转发生搅动,并且由于赛贝克效应表面形成热电流,在磁场作用下产生与熔融金属初始运动相反的洛伦兹力,使得熔池搅动效应更强烈,如图10所示.

![]() 图 10 磁场-电弧复合增材[56]Figure 10. Magnetic field-arc hybrid additive manufacturing. (a) schematic diagram of the process; (b) schematic diagram of the effect of the magnetic field on the arc

图 10 磁场-电弧复合增材[56]Figure 10. Magnetic field-arc hybrid additive manufacturing. (a) schematic diagram of the process; (b) schematic diagram of the effect of the magnetic field on the arc附加热丝电弧增材,在电弧增材过程中引入电弧热、电阻热和激光热等附加能量预热焊丝,预热后的焊丝所需的能量降低,且可调节焊丝熔化量与焊缝熔深之间的比例关系. 通过调节TIG电流,改变焊丝的预热温度,如图11所示[58]. 北京工业大学陈树君团队[33]利用电弧热丝变极性等离子弧进行铝合金单道多层增材,等离子弧的加入可以促使熔滴更快地长大,并使其在等离子流力与MIG电弧电磁收缩力的共同作用下定向过渡到熔池,进而实现熔滴过渡过程可控和丝材的高效熔敷. 类似的有电阻热丝技术和激光热丝技术,将丝材加热至接近熔化温度,从而提高沉积速率[59-60].

2. 电弧增材制造轨迹规划

增材制造软件的轨迹规划主要用于对待加工构件三维模型的分层切片和路径规划,其是增材制造技术中的关键环节,将直接影响构件的成形质量和性能. 目前,国外增材制造设备集成商均自主开发专用的软件系统,并对软件进行过多轮工业应用测试,具备极高的可靠度;国内成熟的、可工业应用的电弧增材制造软件较少,但是软件整体或其中的部分功能模块在国内也己有大量研究,部分高校和科研机构己取得一些研究成果. 北京航空航天大学王猛[61]以SolidWorks为基础进行二次开发,采用对三维CAD模型直接分层的方式实现增材制造的切片分层,提取实体的轮廓数据,提高增材制造精度,免去复杂的曲面求交计算,同时开发了层内路径规划功能模块,对复杂外形零件实现轮廓偏移式和光栅填充式填充,并提出基于主成分分析的路径优化算法,可以减少路径转折点数量,改善增材制造工艺;哈尔滨工业大学李冉[62]在Visual C + + 开发环境下,利用Open GL三维图形库,实现了面向电弧增材制造的数据处理软件;南京航空航天大学卜星[63]将扫描获取的点云数据转变为IGES的数字模型进行电弧增材路径规划,设计了基于相邻层片面积变化的自适应分层切片算法对模型进行切分,用复合式填充算法填充层片的轮廓,并在UG/OPEN GRIP中实现了路径规划系统的开发;北京工业大学陈树君团队[64-65]基于Robotmaster开发出离线编程控制系统,以典型结构件为例验证响应模型的精度;上海航天设备制造总厂有限公司开发了智能化分层成形软件,实现了基本几何形状和标准工程文件的导入导出、几何测量和计算、工程模型的拓扑描述/修复、工艺变截面切片设计和切片轮廓文件的规范化[66].

2.1 填充路径

填充路径对电弧增材制造成形精度和成形效率等具有重要意义,电弧增材中常见的填充路径有以下几种[67].

(1)往复直线填充路径[62]. 往复直线填充算法相对简单,成形效率高,但对于内部有空腔或者凹陷的零件,过多的空行程导致成形效率低和成形质量差;对于截面轮廓存在曲线的零件,在边缘处容易形成阶梯效应,成形件尺寸精度和表面成形质量差. 往复直线填充路径更适合作为实心且不具有曲面特征的零件.

(2)轮廓偏置填充路径[63]. 与往复直线填充路径相比,轮廓偏置填充可以更有效地保证成形件的表面特征,可以有效避免出现以往复直线填充方式填充时所产生的阶梯效应. 轮廓偏置填充路径是由多个封闭多边形组成的,空行程少,无需频繁开启与关闭电弧,并且填充方向是复杂多变的,能够获得良好的成形精度,但是在进行偏置的时候,需要不断确认是否有路径自交或者相交的情形,故成形效率不高.

(3)分区填充路径[68]. 分区填充法是将具有内凹形状的复杂截面轮廓或具有内腔的截面轮廓划分成多个简单的凸多边形,然后对每个简单的凸多边形进行填充.分区填充法是一种化繁为简的填充方式,可以减少因应力集中所导致的翘曲变形,但对于截面轮廓复杂的零件,子区域过多,跨越各个子区域间会导致空行程和启停次数增加. 通过分区填充算法得到的填充线较短,可以有效减少出现翘曲变形的情况,提高成形精度,在实际生产中已经得到了良好的使用效果.

(4)分形线填充路径[69]. 与轮廓偏置路径填充法相比,通过Hilbert曲线生成的分形填充路径可以有效避免出现填充线自交的情况. 但是,这种填充路径里有大量90°拐角,焊枪在经过90°拐角时的速度和角速度都会急剧地发生变化,从而导致局部区域大量过堆积和欠堆积的情况出现,并伴随着较大的机械振动,从而使得传动机构损耗严重. 王占礼等人[70]在分析已有填充方式的基础上,提出了基于网格法的Hilbert曲线的路径填充方法对复杂曲面进行成形规划. 根据Hilbert曲线和Hamilton回路的特点,结合待填充层面的特征进行填充路径的轨迹规划,保证了其填充质量,生成了连续的填充路径.

(5)复合式填充路径[71]. 对于截面轮廓复杂多样的零件,如果仅使用单一的填充方法,那么总会出现一些因方法本身的局限性而无法避免的问题,根据实际生产需要,选用合适的复合式填充路径有利于更好地提高成形效率、表面质量和性能. 虽然目前已经有许多学者对复合式填充路径进行了研究,并且证明了其可行性,但是研究还不够深入,还存在一些有待解决的问题.

2.2 典型结构路径规划

电弧增材制造的成形机制较为复杂,需要针对电弧增材工艺特点,结合其工艺参数开发专用的路径规划算法,实现成形质量的最优化. 以下针对典型结构电弧增材路径规划进行介绍.

(1)倾斜结构直接成形. 倾斜结构的零件增材制造,与直壁墙不同,在倾斜零件的增材制造中,整个墙体的中心在水平方向上不断偏移,很难采用变位机改变增材方向,因此应精确控制单层熔敷层的高度. 对于增材方向上的曲率变化的复杂结构零件的电弧增材,在路径规划时可以考虑将零件变位后再进行二次增材. 而针对大尺寸和无法采用变位机等辅助设备进行翻转的复杂倾斜结构的直接增材成形,北京工业大学陈树君团队[15,72]提出一种利用电弧增材的层间搭接能力直接增材成形的制造策略,分析了倾斜熔敷模型几何特征,采用高速摄像机从横截面的角度拍摄液态金属的传输行为,发现了倾斜短路过渡现象. 基于非对称力场模型和非对称磁场模型分析了熔滴倾斜短路过渡过程,研究工艺参数(送丝速度、焊枪行走速度、横向偏移量)对熔滴过渡行为和倾斜壁成形形貌的影响规律和作用机理,构建了工艺响应模型,实现典型的变截面倾斜结构在无变位机等辅助设备下直接电弧增材成形,如图12所示.

(2)多节点多轨迹成形. 在电弧增材起熄弧点容易出现普通焊接起熄弧点出现的各种工艺缺陷,例如未熔合、气孔、未焊透和弧坑等,同时增材熔敷不可避免会出现起弧点未完全熔合和熄弧点不完全填充弧坑问题. 在交叉节点位置,由于前道熔敷金属的存在,不可避免地产生熔敷金属的过沉积,交叉点和墙体之间高差过大将严重阻碍后续熔敷沉积. 网格结构多节点多轨迹段特征往往需要适应路径频繁转换沉积方向的要求,这样的轨迹特征增加规避交叉节点的难度,对于熔敷沉积方式对转换方向适应性的要求也相对较高,这些部位的缺陷显著影响成形件的质量,同时也严重影响连续熔敷沉积效率. 在现有轨迹规划算法中,路径规划算法更多解决的是完全填充问题,很少有算法涉及多节点、多轨迹段、起熄弧点少、避免交叉节点的轨迹规划算法. 在一次成形宽墙体结构双丝脉冲MIG工艺基础之上,陈树君团队[73]开展了多节点多轨迹段新型路径规划算法研究,利用Euler回路理论自动高效生成多节点多轨迹段连续成形路径,实现对于不同尺寸网格壁板轨迹的一次成形路径规划,相比其他路径规划方式不仅显著减少了起熄弧次数,避免了交叉节点对成形质量的影响,显著提升网格壁板的熔敷成形质量和可持续成形能力,可以通过增加或删除相应辅助线的方式实现对于不同尺寸和类型网格壁板成形策略设计. 3种不同尺寸和结构类型的网格壁板成形策略设计如图13所示.

![]() 图 13 不同网格结构成形策略[73]Figure 13. Forming strategies of different grid structures. (a) sequence diagram of path planning for angular grid structures; (b) sequence diagram of path planning for orthogonal grid structures; (c) schematic diagram of path planning for equal grid structures; (d) algorithm solution flowchart

图 13 不同网格结构成形策略[73]Figure 13. Forming strategies of different grid structures. (a) sequence diagram of path planning for angular grid structures; (b) sequence diagram of path planning for orthogonal grid structures; (c) schematic diagram of path planning for equal grid structures; (d) algorithm solution flowchart(3)空间曲面等距成形. 在平面路径规划中,可以沿着某一个方向平移固定的距离,从而得到一组等间距的路径,然而空间曲面受到曲率变化的影响,通过上述方法生成的路径不能保证道间距一致,相邻熔敷道之间出现明显间隙,从而无法获得良好成形效果. 特别是电弧增材熔敷道宽度较大,一般可达5 ~ 8 mm,相邻熔敷道在曲面上的间距就很大,容易造成搭接不良. 基于曲面分层的电弧增材制造是新提出的研究热点之一,使用空间曲面代替平面对模型进行分层可以从根本上消除平面分层带来的台阶效应及特征缺失的问题. 空间曲面等距路径规划问题本质上就是如何在曲面上构造一组等距线的问题. 当零件表面形状含有斜面和曲面,尤其零件为包含曲面的薄壳结构时,曲面分层可以实现兼顾高效率和高精度的电弧增材制造. 哈尔滨工业大学张广军团队[74]提出了一种基于体素化和曲线积分思想的空间曲面等距路径规划算法,如图14所示,算法主要包括体素化模型、计算体素点到源曲线的测地距离和生成增材路径等,可运用于曲面分层增材制造.

![]() 图 14 空间曲面等距路径规划算法流程[74]Figure 14. Flowchart of spatial surface isometric path planning algorithm

图 14 空间曲面等距路径规划算法流程[74]Figure 14. Flowchart of spatial surface isometric path planning algorithm华中科技大学牛其华[75]提出基于体素法实现适用于电弧增材制造的新型曲面分层及路径规划方法,提高了零件的表面质量,并减少了成形过程中局部过热的等待时间,从而提高了零件成形效率. 提出了两种基于体素法的曲面分层方法:基于曲面偏置的曲面分层方法将基底曲面作为参考曲面,沿法线等距偏移参考曲面,与零件模型求交,得到各分层曲面,该方法能够实现基于成形基体的曲面成形,弱化台阶效应. 但提出的曲面“平面化”路径规划方法,曲面“平面化”路径规划方法由于曲面在z方向曲率一般不为0,所以在xOy面上的等距路径投影到空间曲面,间距会发生变化,这样规划的路径不能保证在空间上是等距的.

展望未来,电弧增材制造技术的发展将可能集中于以下几个方向:一是进一步提升电弧热源的精度和效率,特别是在多种材料和复合材料的应用上;二是开发更为智能的轨迹规划系统,以适应更加复杂和精细的制造需求;三是加强与其他制造技术的融合,如激光增材制造,以利用各自的优势解决更多制造挑战. 通过这些技术的进步,电弧增材制造有望在未来的高端装备制造领域发挥更大的作用,推动制造业的创新发展.

3. 结束语

实践证明,电弧增材制造技术具有显著的经济效益,并且应用前景非常广阔. 电弧增材制造未来可能向高集成度、高精度、快速化和多样化的方向发展. 目前电弧增材制造取得了一定的进展,但是在产业化应用方面还有一定的距离.

(1)创新设计智能化和高复合的电弧增材制造装备. 研发控制精度高、可靠性好和柔性高的闭环成形系统,实现电弧增材热源与加工系统之间有效集成,并通过机器学习预测最佳参数,为成形质量与成形风险提供判断依据.

(2)在轨迹规划方面,引入人工智能和机器学习技术进行数据驱动的优化,深入研究成形精度和组织性能控制机理,增强可控性. 需要研究其物理和化学冶金过程,以在增材过程中实现对其任意部位成形和性能有效控制.

(3)未来应创新开展4D电弧增材,围绕4D打印电弧热源、材料研制、工艺以及结构—功能设计等方面创新性开展4D电弧增材.

-

表 1 基体和膜层表面元素测试结果(质量分数,%)

Table 1 Results of element values of substrates and TiSiN film by XRF (wt. %)

材料 基体 薄膜膜层 Mg Al Zn Mn Li Ti Si N AZ31 95.909 2 3.084 5 0.700 3 0.306 0 — 65.727 3 15.913 2 18.359 5 Mg8Li 91.808 1 — — — 余量 65.575 1 15.519 7 18.905 2 表 2 薄膜粗糙度

Table 2 Roughness of films

基体 颗粒平均

粒径d/nm表面粗糙度

平均值Ra/nm表面粗糙度

均方根Rms/nmAZ31 22.475 6.79 8.63 Mg-8Li 44.434 12.70 17.10 -

[1] Apelfeld A, Krit B, Ludin V, et al. The characterization of plasma electrolytic oxidation coatings on AZ41 magnesium alloy[J]. Surface & Coatings Technology, 2017, 322: 127 − 133.

[2] Hikmet Altun, Ssdri Sen. The effect of PVD coatings on the corrosion behaviour of AZ91 magnesium alloy[J]. Materials & Design, 2006, 27(10): 1174 − 1179.

[3] 曹慧, 张发, 孟超平. 钢表面纳米TiAlN薄膜的结构表征与性能研究[J]. 表面技术, 2016, 45(10): 108 − 113. Cao Hui, Zhang Fa, Meng Chaoping. Structural characteristics and performance of nano TiAlN film deposited on steels[J]. Surface Technology, 2016, 45(10): 108 − 113.

[4] 王晓奇, 曹慧, 雷彪. W18Cr4V表面TiN/TiCN硬质涂层的制备与表征[J]. 机械科学与技术, 2018, 37(11): 1762 − 1767. Wang Xiaoqi, Cao Hui, Lei Biao. Deposited preparation and characteristic of hard TiN/TiCN coating on W18Cr4V substrate[J]. Mechanical Science and Technology, 2018, 37(11): 1762 − 1767.

[5] 张兴元, 江四川, 杨辉, 等. 制备工艺参数对镁合金表面沉积TiCN薄膜耐蚀性的影响[J]. 材料导报, 2013, 27(9): 115 − 117. Zhang Xingyuan, Jiang Sichuan, Yang Hui, et al. Effect of deposition parameters on corrosion resistance of the AZ31 magnesium alloy coated by TiCN film[J]. Material Review, 2013, 27(9): 115 − 117.

[6] 姚晓红, 田林海, 张杨, 等. 镁合金表面非平衡磁控溅射CrN镀层结合性能和摩擦磨损性能[J]. 稀有金属材料与工程, 2013, 42(3): 589 − 592. Yao Xiaohong, Tian Linhai, Zhang Yang, et al. Adhesion and wear properties of Cr-N coatings on magnesium alloy by unbalanced magnetron sputtering[J]. Rare Metal Materials and Engineering, 2013, 42(3): 589 − 592.

[7] 李忠厚, 郭腾腾, 宫学博, 等. 磁控溅射镀钛提高AZ31镁合金耐磨耐蚀性能的研究[J]. 表面技术, 2014, 43(6): 121 − 124. Li Zhonghou, Guo Tengteng, Gong Xuebo, et al. Research on improving the corrosion resistance and wear resistance of magnesium alloy by magnetron sputtering Ti[J]. Surface Technology, 2014, 43(6): 121 − 124.

[8] Wu Guosong, Zeng Xiaoqin, Yuan Guangyin. Growth and corrosion of aluminum PVD-coating on AZ31 magnesium alloy[J]. Materials Letters, 2008, 62: 4325 − 4327. doi: 10.1016/j.matlet.2008.07.014

[9] Surmeneva M A, Surmenev R A. Microstructure characterization and corrosion behaviour of a nanohydroxyapatite coating deposited on AZ31 magnesium alloy using radio frequency magnetron sputtering[J]. Vacuum, 2015, 117: 60 − 62. doi: 10.1016/j.vacuum.2015.04.004

[10] 农尚斌, 喻利花, 许俊华. Ti-Si-N复合膜的微结构及性能研究表面技术[J]. 表面技术, 2008, 37(2): 45 − 48. Nong Shangbin, Yu Lihua, Xu Junhua. Microstructure and properties of Ti-Si-N nano composites deposited by magnetron sputtering[J]. Surface Technology, 2008, 37(2): 45 − 48.

[11] 徐建华, 马大衍, 马胜利, 等. Ti-Si-N纳米复合超硬薄膜的高温热稳定性[J]. 稀有金属材料与工程, 2005, 34(11): 1178 − 1180. Xu Jianhua, Ma Dayan, Ma Shengli, et al. Thermal stability of Ti-Si-N super hard nanocomposite coatings[J]. Rare Metal Materials and Engineering, 2005, 34(11): 1178 − 1180.

[12] Chang Chi-Lung, Chen Wei-Chih, Tsai Pi-Chuen, et al. Characteristics and performance of TiSiN/TiAlN multilayers coating synthesized by cathodic arc plasma evaporation[J]. Surface & Coatings Technology, 2007, 202: 987 − 992.

[13] Li Haitao, Wang Qiang, Zhuang Minghui, et al. Characterization and residual stress analysis of TiN/TiCN films on AZ31 magnesium alloy by PVD[J]. Vacuum, 2015, 112: 66 − 69. doi: 10.1016/j.vacuum.2014.11.019

[14] Ji Peng, Long Ruiying, Hou Legan, et al. Study on hydrophobicity and wettability transition of Ni-Cu-SiC coating on Mg-Li alloy[J]. Surface & Coatings Technology, 2018, 350: 428 − 435.

[15] 李海涛, 杨文杰, 王军, 等. 焊接工艺对TP304钢焊缝金属组织及性能的影响[J]. 焊接学报, 2012, 33(4): 89 − 90. Li Haitao, Yang Wenjie, Wang jun, et al. Study of microstructure and properties in weld metal of TP304 steel under three processes[J]. Transactions of the China Welding Institution, 2012, 33(4): 89 − 90.

[16] Sanjeev K, Sharma, Deuk Young-kim. Abnormal residual stress in nanostructured Al thin films grown on Ti/glass substrates[J]. Current Applied Physics, 2013, 13(9): 1874 − 1879. doi: 10.1016/j.cap.2013.07.022

[17] 吴国松. 镁合金表面PVD膜层的制备与腐蚀破坏[D]. 上海: 上海交通大学, 2006. Wu Guosong. Preparation and corrosion failuer of PVD coating on Magnesiam alloy surface[D]. Shanghai: Shanghai Jiao Tong University, 2006.

下载:

下载: