Effect of process parameters on welding fume of self-shielded flux cored wire

-

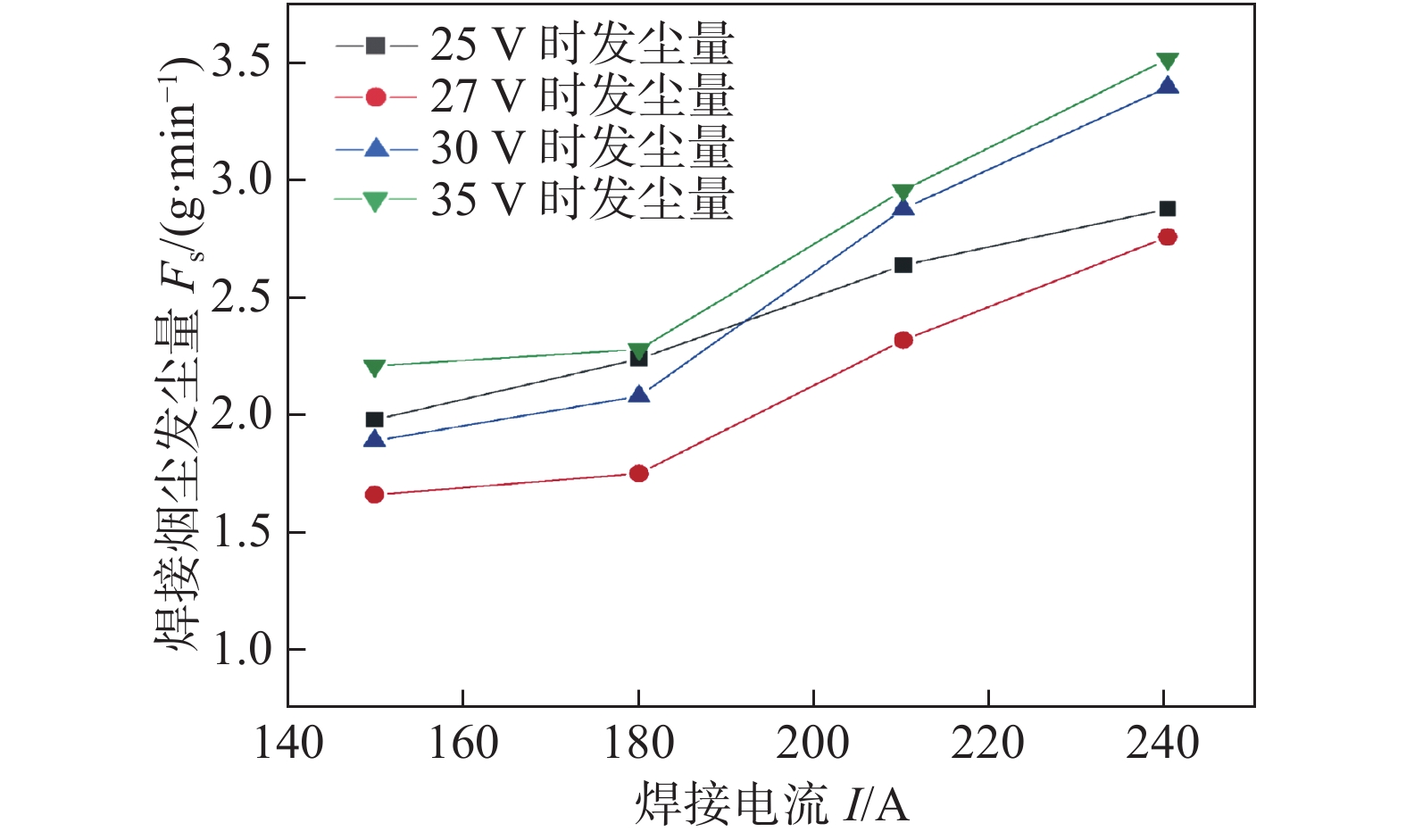

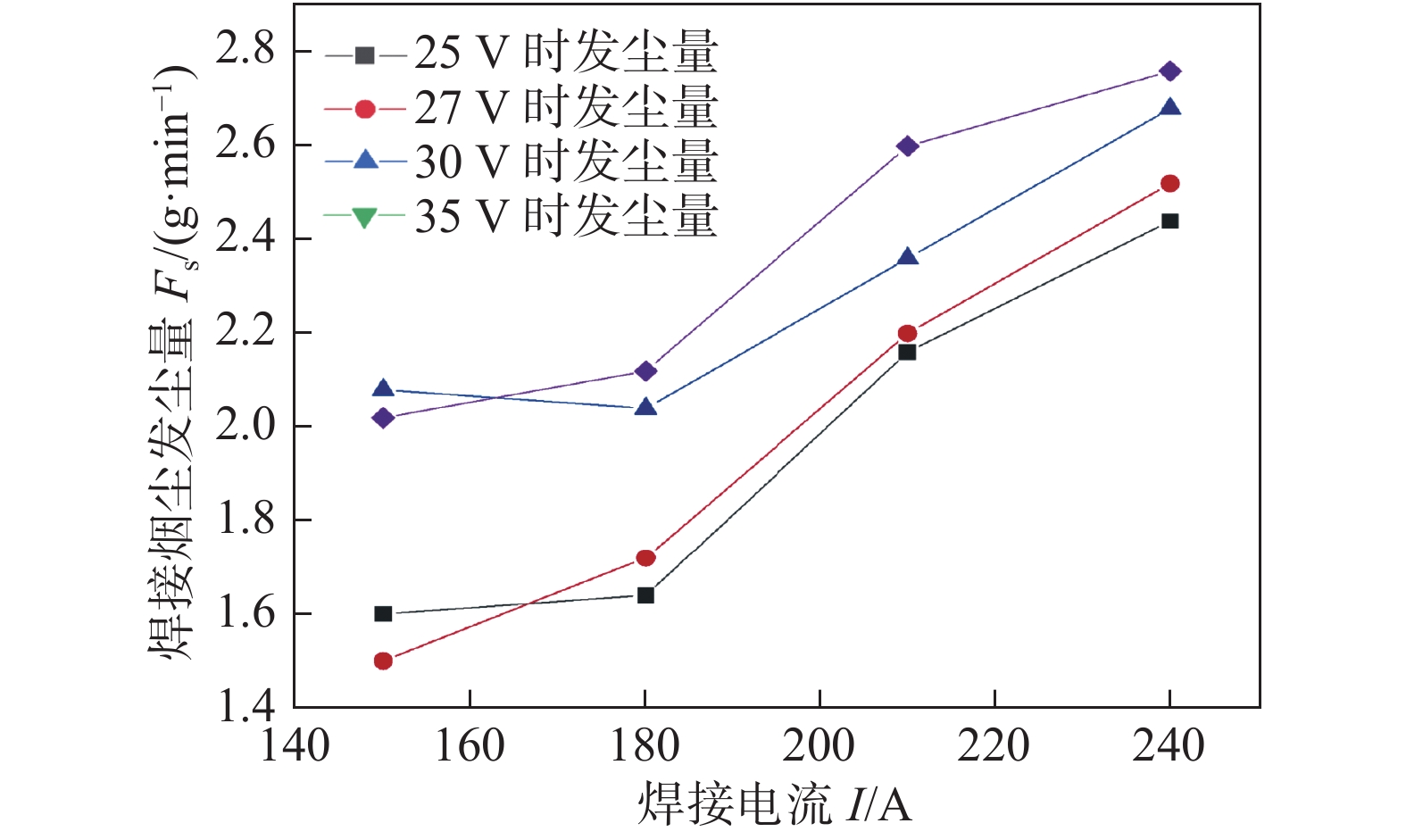

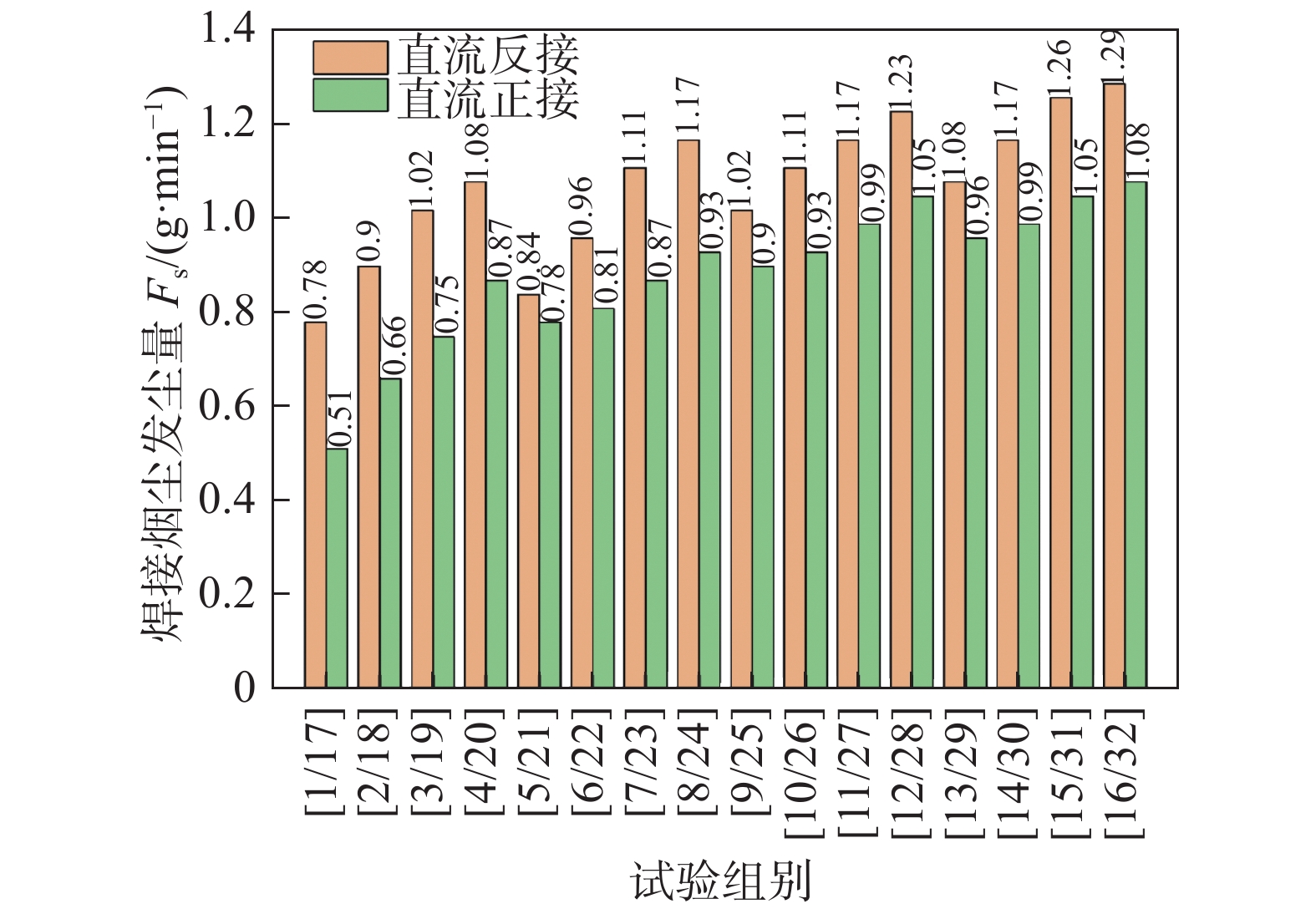

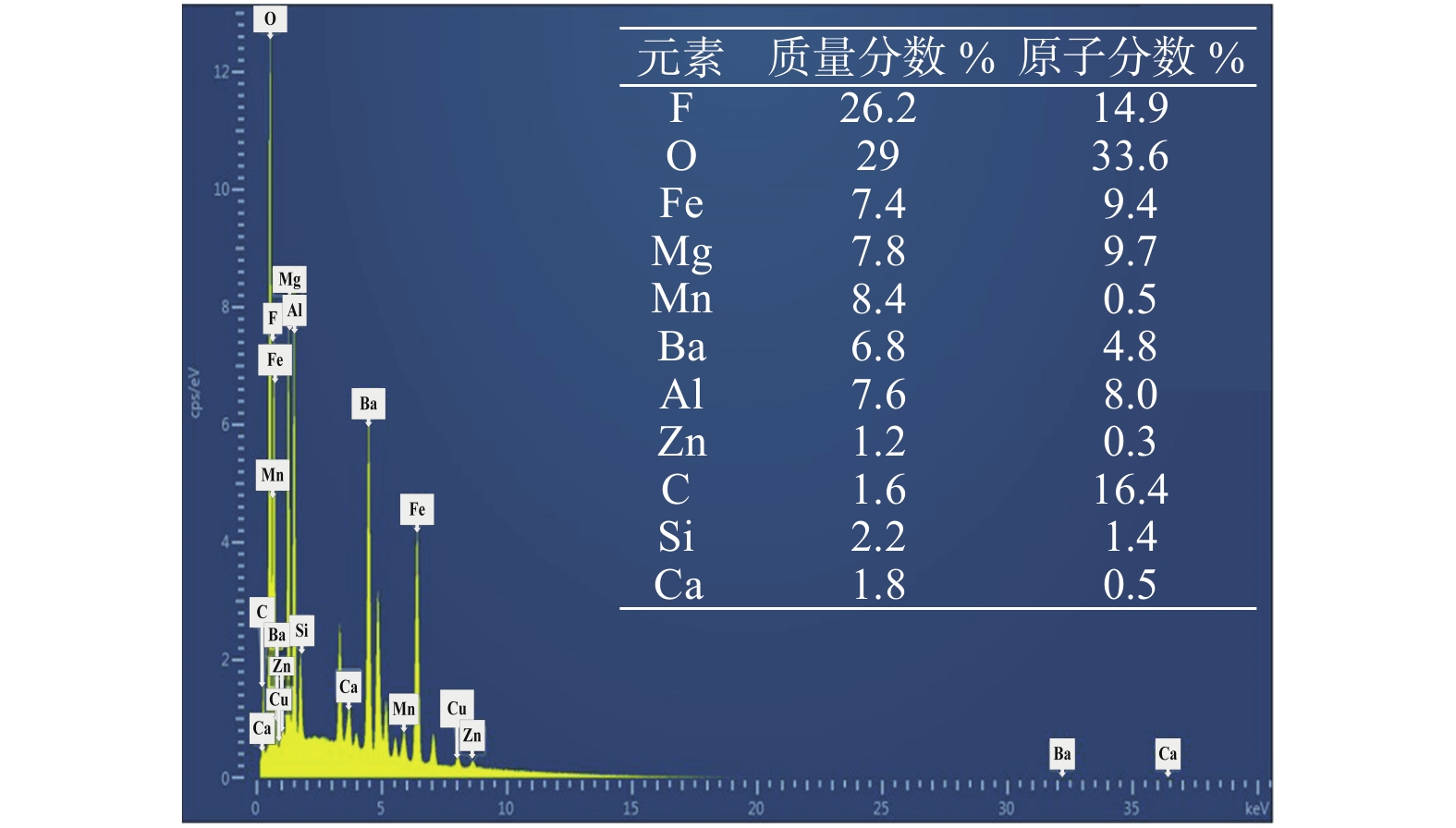

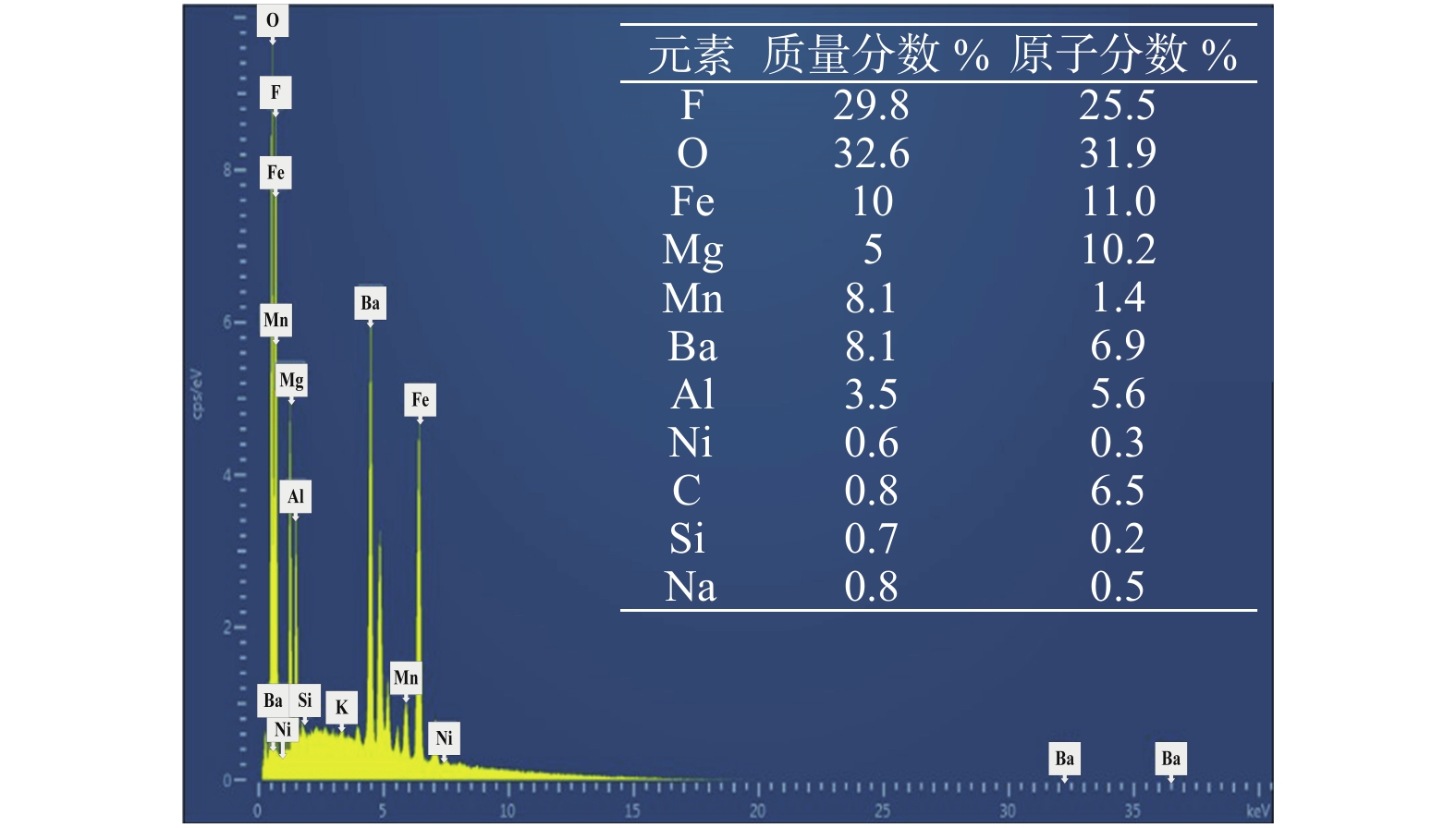

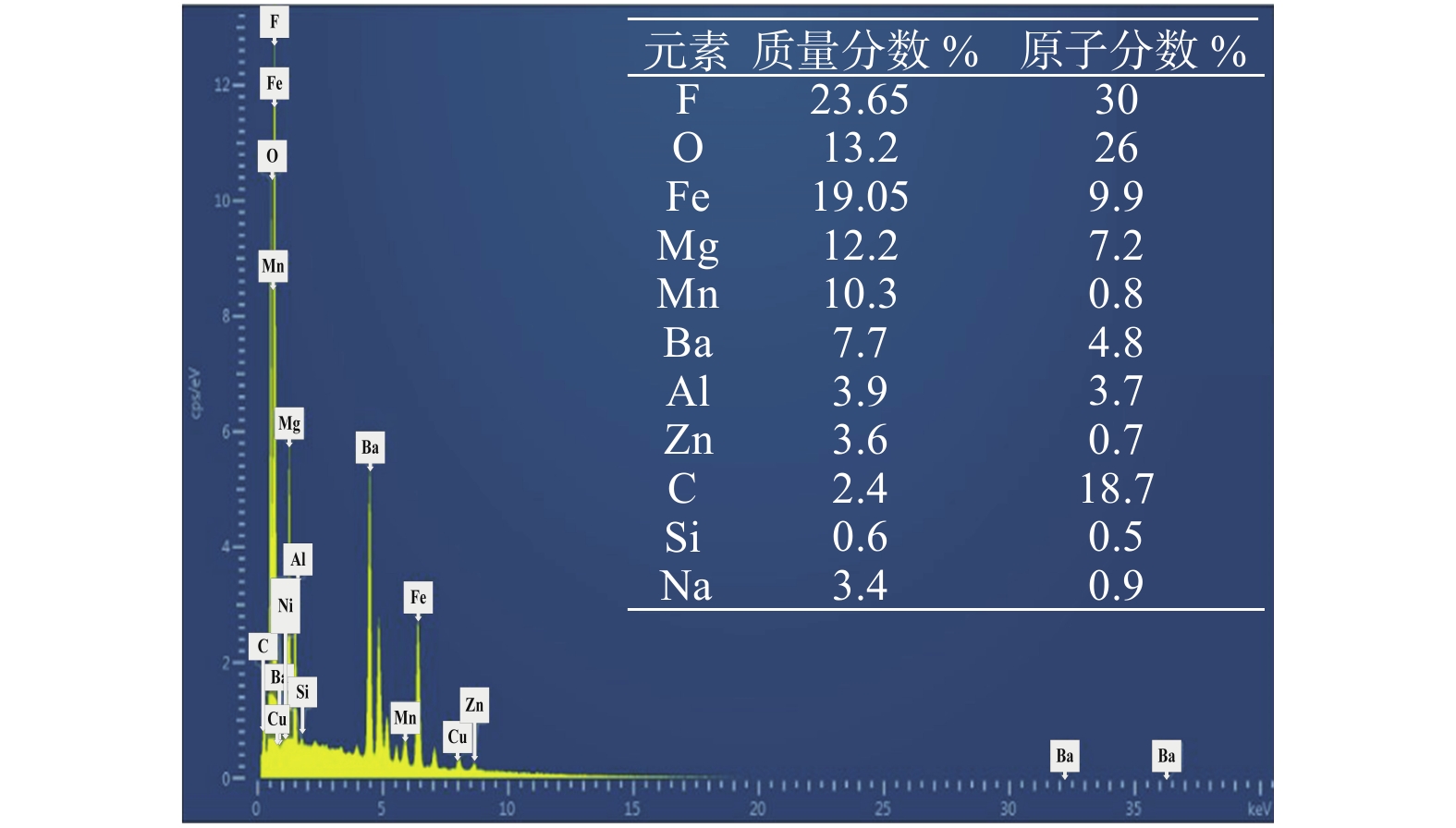

摘要: 焊接烟尘中含有大量有害物质,严重威胁到焊工的身体健康,所以针对焊接烟尘的研究具有十分重要的意义. 通过高速摄像采集系统研究了焊接时熔滴的过渡模式,通过焊接烟尘收集装置对焊接烟尘的发尘量进行测量,对不同工艺参数下产生的焊接烟尘进行了成分分析. 结果表明,在大的电参数下,熔滴过渡模式对烟尘的发尘量影响不大,但过大的热输入导致了熔滴、母材的蒸发量和焊接烟尘的增加,直流反接下,熔滴过渡主要表现为排斥过渡,出现较多的焊接飞溅颗粒,导致直流反接时的焊接烟尘增多. 不同的极性规范下,烟尘的元素类型基本一致. 由于在直流反接时,更多的低电离物质在熔滴底部燃烧蒸发,导致低电离物质元素含量相比于直流正接时较多. 而在直流正接时,阴极斑点总在氧化膜处进行燃烧,导致更多的氧化物元素蒸发,形成焊接烟尘. 因此,直流正接下氧化物元素含量比直流反接下的元素含量多.Abstract: there were a lot of harmful substances in welding fumes, and it seriously threaten the health of welders, therefore, it was significant to study welding fume. In this paper, the droplet transfer mode was captured by high-speed camera. At the same time, the fume generated in the welding process was collected by the collection device. The amounts of fumes were measured next, and the composition of welding fumes in different parameters were analyzed by EDS. The results showed that the droplet transfer mode has little effect on the amounts of fumes generated under large electrical parameters, which is mainly due to the excessive heat input, it leaded to the increase of droplet and base metal evaporation and become the main reason for the increase of fumes. Under the direct current electrode positive (DCEP), the droplet mainly performed globular repelled transfer and there was more welding spatter, it caused the welding fume increases. In addition, the element types in fumes were basically the same for different polarity specifications. However, due to the combustion and evaporation of more low ionized substances at the bottom of the droplet during DCEP, the element content of low ionized substances was more than that under direct current electrode positive (DCEN). Otherwise, the cathode spots always located at the oxide film under DCEN, which causes more oxide elements to evaporate and form fumes. Finally, the content of oxide elements under DCEN was higher than that under the DCEP.

-

0. 序 言

近年来,随着汽车及轨道交通车辆制造业的飞速发展,为了满足自动化且高速的生产要求,激光焊接技术大量应用于车辆结构中,但是激光焊接的聚焦光斑较小,易产生较大的加工误差[1-7]. 因此对焊缝质量进行有效评估显得尤为重要. 常见的检测方法有射线检测、电磁检测、超声检测等. 其中,超声波对人体影响较小,可对工件内部进行检测,因此被广泛使用[8]. 但常规接触式超声检测方法要求被检查表面状态光洁,需使用耦合剂,因此检测结果易受到工件表面状态以及耦合程度的影响[9],影响检测效率不适合在役检测. 而水浸超声检测法需要在检测的过程中将试件整体或待测部分浸入水中,使超声传感器与工件之间充满水介质,因此只适合部分生产线检测,空气耦合超声波检测方法具有非接触、非破坏、非浸入及安全无害的特点,可以弥补上述方法的不足.

目前空气耦合超声波检测已经应用在表面裂纹、混凝土、锂电池等方面[10-14],而并未见到在激光焊缝检测上进行相关的研究,因此提出空气耦合兰姆波激光焊缝检测技术. 首先对兰姆波激发模态进行理论研究,选择最佳激发模态通过模拟仿真和试验分析两种方法对焊接搭接接头进行检测,探究空气耦合超声波检测方法在激光焊接薄板质量控制上的应用. 结果表明,这种方法在激光焊缝质量的评估与控制上有很大的应用价值.

1. 空气耦合兰姆波检测特点

兰姆波是一种在板中传播的导波,是由纵波和横波经过板的上下表面反射、干涉和散射后,形成的特殊形式的应力波,兰姆波在板中传播时,由于受到板的厚度、波的频率的影响,使得兰姆波具有频散特性[15-21]. 图1为频散曲线计算软件Disperse计算得出2 mm厚的铝合金板频散曲线,兰姆波分为对称型(S)和非对称型(A)两种,其模式会随着频率的增加越来越多,但是兰姆波的频散和多模式特性使得在超声兰姆波的检测过程中对缺陷信号的识别和提取变得非常复杂,因此研究兰姆波的频散特性和多模式特性从而选择合适的兰姆波模态显得尤为重要[16-19].

在讨论空气耦合超声波法评估薄板激光焊缝的应用之前,我们通过兰姆波特性及倾斜入射薄板能量透射率来研究这种可能性. 如图2所示,在没有剪切刚性的介质中,如空气,从某一角度向薄板中以频率f谐波入射,此时的能量透射率由式(1)导出.

$$T = \frac{{4{N^2}}}{{{{({M^2} - {N^2} + 1)}^2} + 4{N^2}}}$$ (1) 式中:

$$\left\{\begin{split} &N = \frac{{{Z_l}}}{Z}\frac{{{{\cos }^2}(2{\theta _t})}}{{\sin {k_{ly}}d}} + \frac{{{Z_t}}}{Z}\frac{{{{\sin }^2}(2{\theta _t})}}{{\sin {k_{ty}}d}}\\ &M = \frac{{{Z_l}}}{Z}\frac{{{{\cos }^2}(2{\theta _t})}}{{{{\tan }_{ly}}d}} + \frac{{{Z_t}}}{Z}\frac{{{{\sin }^2}(2{\theta _t})}}{{\tan {k_{ty}}d}}\\ &Z = \frac{{{\rho _a}{c_{\rm{a}}}}}{{\cos \theta }}, \ {Z_l} = \frac{{{\rho _s}{c_l}}}{{\cos {\theta _l}}}\\ &{\theta _l} = \arcsin \left( {\frac{{{c_l}}}{{{c_a}}}} \right),\ {\theta _t} = \arcsin \left( {\frac{{{c_t}}}{{{c_a}}}} \right)\\ &{k_{ly}} = \frac{w}{{{c_l}}}\cos {\theta _l},\ {k_{ty}} = \frac{w}{{{c_t}}}\cos {\theta _t},\ \omega = {\rm{2}}\pi f \end{split}\right. $$ 除了两种介质的密度和声速之外,能量透射率T还与入射角θ有关[20]. 从空气或水中入射到铝板,图3为当频率为1 MHz的超声波倾斜入射到工件中时,透射率与入射角之间的关系,可以看出某一特定的入射角度可以出现完全透射的现象,称这个特殊的角度为临界角. 如上所述,倾斜入射而导致超声波的透射率上升的现象迄今已被试验证实,因此,通过使用倾斜入射法,可以接收最佳透射波,并且即使在各种板厚条件下都可以通过调整适当的入射角来评焊接部分. 临界角与板厚度、空气中的声速、以及由频散曲线获得的兰姆波的相速度有关,临界角根据Snell定律计算得出[21].

$$\theta = \arcsin \frac{{{c_{\rm{air}}}}}{{{c_{\rm p}}}}$$ (2) 式中:cair为超声波在空气中的传播速度,取340 m/s;cp超声导波的在铝板中的相速度. 由图1所示的频散曲线,可以得出不同频率的超声波在2 mm厚的铝合金板材中的相速度.

2. 薄板激光焊缝质量检测模拟

使用Wave2000软件对空气耦合超声兰姆波的传播过程进行模拟,如图4所示,仿真材料为铝板,两层板厚均为2 mm. 发射探头中心点距离上层铝板2.5 mm,并于焊缝左侧,两个接收探头分别距离上下层铝板2.5 mm,位于焊缝右侧. 为防止回波过多导致信号复杂难以进行信号分析,设置铝板上端面与下端面及左右两侧为无限边界. 空气耦合超声波探头频率通常为0.2 ~ 1 MHz,图1所示频散曲线,当频率小于1 MHz时,在2 mm的铝板中只能激发A0,S0两种模态,且A0模态更容易激发,因此选择A0模态进行仿真与试验.

当垂直入射时,常规接触式超声检测楔块树脂与铝之间的透射率为0.565 3,空气与铝之间的透射率为1 × 10–5,为了能接收到信号对焊缝进行评估,使用倾斜入射的方法将入射角与兰姆波的选取模式及相速度进行匹配,使用最佳入射角度发射以增大透射率,使用A0模式激发兰姆波. 图5为超声波的传播过程,白色部分表示超声波能量较大. 如图5a所示,3 μs时超声波以纵波形式在空气中传播,能量较大;如图5b在10 μs时超声波开始传播到铝板中,并以兰姆波A0对称模式向前传播,在图5c中,15 μs时超声波通过焊缝传播到下层板,并同样以兰姆波A0对称模式向两侧传播. 在图5d中,30 μs时信号由工件向外泄漏的超声波被接收传感器接收,上侧探头接收到为反射泄漏波,下侧探头接收到的为透射泄漏波.

接收波形图如图6、图7所示,图中为典型的0.8 MHz频率,0.2 mm和2.0 mm焊缝宽度的上下两探头接收波形,从图中可知焊缝较宽的工件透射泄漏波能量较大,而焊缝较窄的工件反射泄漏波能量较大. 考虑工程实际情况,焊缝结合部分的宽度d < 3 mm,板间距h < 0.2 mm,使用频率为0.2,0.4,0.8 MHz的空气耦合超声探头分别对焊缝宽度为0.2,0.4,……3 mm(共15个不同焊缝宽度)的工件进行检测,并由式(2)得出激发兰姆波的入射角,检测条件如表1所示. 所得焊缝宽度与归一化后幅值关系如图8所示,可以看出使用0.8 MHz进行检测时,焊缝宽度与泄漏波能量线性关系较好,焊缝宽度逐渐增加时,更多的超声波经过焊缝透射到第二层铝板底侧,被下方接收探头接收,因此透射波能量随着焊缝宽度的增加而增加;相反的,由于大量的超声波经过焊缝传输到底端,上方探头接收到的反射泄漏波能量将减小,但反射泄漏波能量总体高于透射波能量,可用于实际应用中激光焊缝宽度质量的评估. 而使用0.2,0.4 MHz探头进行检测时,分别会在0.4,1.4 mm时出现特殊点,分析得出可能是由于当激发频率较小,波长较大的波通过焊缝时,会在焊缝与工件的交界处,即端角处产生反射回波,与两层铝板中正常传播的波进行叠加而产生的现象,笔者在之后的研究中将对此进行深入的探究.

表 1 不同频率情况检测条件Table 1. Detection conditions for different frequency序号 检测频率f/MHz 相速度vg/(m·s–1) 入射角θ/(°) 1 0.2 1 739.0 11.27 2 0.4 2 193.1 8.93 3 0.8 2 591.5 7.56 3. 试验方法与结果分析

3.1 对模拟焊缝进行C扫成像

上一节中使用模拟方法进行了研究,3.1节中使用试验的方法对空气耦合导波对激光焊缝质量的评估进行验证,试件材料为铝合金,由于激光焊接工艺的限制,无法控制焊缝宽度制作标准试块,因此采用胶接的方法制作人工模拟焊缝宽度,导波经过焊缝或胶接处的传播方式类似,为保证胶接完整性,首先使用空气耦合超声扫描系统对模拟焊缝进行扫查. 一方面增加试验的准确度,另一方面通过空气耦合扫查方式对焊缝质量进行评估.

使用由Japan Probe Co.,Ltd.研制的扫查系统,如图9所示,由计算机(基于Labview的系统控制软件NUAT-21)、NI数据采集器(PXT-1033)、高功率超声信号发射接收器(JPR-600C)、前置放大器(增益为:60 dB)、扫查架、空气耦合平板探头组成. 对1 mm(A号试件)、2 mm(B号试件)、3 mm (C号试件)、4 mm(D号试件)、0 mm(E号试件)模拟焊缝试块进行扫查. 从0.4 MHz发射探头发射超声波,穿透检测工件被接收探头接收,所以透射波的强度分布是通过显示该位置的信号幅值而获得的. 典型的D号试件检测结果如图10所示,超声波可通过模拟焊缝穿透至底部,当透过粘接良好部分(A部分)时,获得能量较大,而透过未粘接部分(B部分)显示能量较少. 通过对5块激光焊接试块的扫查,只有D号试件小范围模拟焊缝出现粘接不完整现象,在后文中,将分析激光焊缝的宽度对反射率及透射率的影响,并对D号试件进行粘接良好区与未粘接良好区的检测对比.

3.2 试验结果及分析

试验装置如11所示,使用JPR600C作为信号发射接收器,对中心频率为800 kHz的空气耦合探头进行激发,图11a中将两探头置于待测工件上方,分布于模拟焊缝两侧,发射探头激发出的超声波以兰姆波的形式经板中传播,反射的泄漏波将被接收探头接收;图11b中将两探头置于待测工件上下两面,同样的分布于模拟焊缝两侧. 两种检测方法探头之间横向距离均为90 mm,发射探头和接收探头中心点距离试件表面3 mm,偏转角度为7.56°. 接收到有效信号传输至前置放大器,将处于800 kHz频率附近的信号进行放大,进一步的使用低通滤波器去除高频分量,优化接收波形. 下面对焊缝宽度的有效信号进行分析.分别对A,B,C,D,E试块有效粘接部分进行检测,如图12,每个不同焊缝宽度试件有效波形的最大归一化幅值,随着焊缝宽度的增加,透射泄漏波能量逐渐增加,反射泄漏波能量将减小,与仿真中分析结果相同. 对于激光焊接件来讲,焊缝宽度的控制为很重要的一项质量评估标准,在实际生产应用中,根据激光焊件实际应用位置,选择两探头放置在工件上侧分析反射泄漏波的方法,也可以选择两探头分别置于工件双侧分析反射泄漏波两种方式进行检测,因此结合标准激光焊接试块,使用空气耦合超声导波检测方法,可快速准确、批量的进行焊缝宽度质量评估.

对D试件粘接良好部分(A部分)、未粘接良好部分(B部分)分别进行检测,采用图11b接收透射泄漏波的试验方法. 由空气耦合超声探头在空气中向薄板试件激励Lamb波,Lamb波进入试件通过模拟焊缝区域,一部分继续向前传播,一部分经由焊区传播到下层板. 采取透射泄漏波有效信号进行分析,如图13所示,对图10中未粘接完好部分进行检测,波形如图13a所示,信噪比较低,接收超声波的能量较小;图13b位粘接完好区域的波形图,信噪比较高,透射波能量较大. 两者相比,使用空气耦合兰姆波能够有效的评估模拟焊缝的粘接强度,因此认为该方法可应用于实际激光焊接熔合状态的质量评估中.

4. 结 论

(1)通过空气耦合探头向激光焊接板材中激励超声Lamb波,Lamb波具有频散特性和多模式特性,因此选择了对焊缝宽度比较敏感的A0模态.

(2)用模拟仿真和试验分析两种方法讨论了激光焊缝宽度变化对透射泄漏波和反射泄漏波幅度的影响,其结果均表明选择适当的频率,焊缝宽度与信号幅值间有着较好的线性关系.

(3)空气耦合超声波对激光焊缝良否检测具有有效性,能够满足对激光焊接结构的质量进行快速在役检测的要求,具有巨大的实际应用价值.

-

表 1 母材成分(质量分数,%)

Table 1 Base material composition

母材 C Mn Si S P Fe Q235 0.14 ~ 0.22 0.30 ~ 0.65 ≤ 0.30 ≤ 0.05 ≤ 0.045 余量 表 2 直径1.0 mm自保护药芯焊丝的焊接工艺参数

Table 2 Welding process parameters of 1.0 mm diameter self-shielded flux cored wire

序

号电压

U/V电流

I/A焊接速度

v/(cm·min−1)熔滴过渡

模式焊接时

间t/s烟尘质

量m/g发尘量

Fs/(g·min−1)序

号电压

U/V电流

I/A焊接速度

v/(cm·min−1)熔滴过渡

模式焊接时

间t/s烟尘质

量m/g发尘量

Fs/(g·min−1)1 25 120 150 排斥过渡 30 0.26 0.78 17 25 120 150 射滴过渡 30 0.17 0.51 2 25 140 175 排斥过渡 30 0.3 0.9 18 25 140 175 射滴过渡 30 0.22 0.66 3 25 160 200 排斥过渡 30 0.34 1.02 19 25 160 200 射滴过渡 30 0.25 0.75 4 25 180 250 排斥过渡 30 0.36 1.08 20 25 180 250 射滴过渡 30 0.29 0.87 5 27 120 150 排斥过渡 30 0.28 0.84 21 27 120 150 射滴过渡 30 0.26 0.78 6 27 140 175 排斥过渡 30 0.32 0.96 22 27 140 175 射滴过渡 30 0.27 0.81 7 27 160 200 排斥过渡 30 0.37 1.11 23 27 160 200 射滴过渡 30 0.29 0.87 8 27 180 250 排斥过渡 30 0.39 1.17 24 27 180 250 射滴过渡 30 0.31 0.93 9 30 120 150 排斥过渡 30 0.34 1.02 25 30 120 150 射滴过渡 30 0.3 0.9 10 30 140 175 排斥过渡 30 0.37 1.11 26 30 140 175 射滴过渡 30 0.31 0.93 11 30 160 200 排斥过渡 30 0.39 1.17 27 30 160 200 射滴过渡 30 0.33 0.99 12 30 180 250 排斥过渡 30 0.41 1.23 28 30 180 250 射滴过渡 30 0.35 1.05 13 32 120 150 排斥过渡 30 0.36 1.08 29 32 120 150 射滴过渡 30 0.32 0.96 14 32 140 175 排斥过渡 30 0.39 1.17 30 32 140 175 射滴过渡 30 0.33 0.99 15 32 160 200 排斥过渡 30 0.42 1.26 31 32 160 200 射滴过渡 30 0.35 1.05 16 32 180 250 排斥过渡 30 0.43 1.29 32 32 180 250 射滴过渡 30 0.36 1.08 表 3 直径2.0 mm自保护药芯焊丝的焊接工艺参数

Table 3 Welding process parameters of 2.0 mm diameter self-shielded flux cored wire

序

号电压

U/V电流

I/A焊接速度

v/(cm·min−1)熔滴过渡

模式焊接时

间t/s烟尘质

量m/g发尘量

Fs/(g·min−1)序

号电压

U/V电流

I/A焊接速度

v/(cm·min−1)熔滴过渡

模式焊接时

间t/s烟尘质

量m/g发尘量

Fs/(g·min−1)1 25 150 80 渣柱过渡 15 0.495 1.98 17 25 150 80 渣柱过渡 15 0.4 1.6 2 25 180 100 排斥过渡 15 0.42 1.68 18 25 180 100 射滴过渡 15 0.41 1.64 3 25 210 150 排斥过渡 15 0.56 2.24 19 25 210 150 射滴过渡 15 0.54 2.16 4 25 240 200 短路过渡 15 0.66 2.64 20 25 240 200 射滴过渡 15 0.61 2.44 5 27 150 80 排斥过渡 15 0.38 1.66 21 27 150 80 射滴过渡 15 0.375 1.5 6 27 180 100 排斥过渡 15 0.44 1.75 22 27 180 100 射滴过渡 15 0.43 1.72 7 27 210 150 排斥过渡 15 0.58 2.32 23 27 210 150 射滴过渡 15 0.55 2.2 8 27 240 200 排斥过渡 15 0.69 2.76 24 27 240 200 射滴过渡 15 0.63 2.52 9 30 150 80 排斥过渡 15 0.47 1.89 25 30 150 80 射滴过渡 15 0.52 2.08 10 30 180 100 排斥过渡 15 0.52 2.08 26 30 180 100 射滴过渡 15 0.51 2.04 11 30 210 150 排斥过渡 15 0.72 2.88 27 30 210 150 射滴过渡 15 0.59 2.36 12 30 240 200 排斥过渡 15 0.85 3.4 28 30 240 200 射滴过渡 15 0.67 2.68 13 35 150 80 排斥过渡 15 0.53 2.11 29 35 150 80 射滴过渡 15 0.505 2.02 14 35 180 100 排斥过渡 15 0.57 2.28 30 35 180 100 射滴过渡 15 0.53 2.12 15 35 210 150 排斥过渡 15 0.74 2.96 31 35 210 150 射滴过渡 15 0.65 2.6 16 35 240 200 排斥过渡 15 0.88 3.52 32 35 240 200 射滴过渡 15 0.69 2.76 -

[1] Zeidler-Erdely P C, Falcone L M, Antonini J M. Influence of welding fume metal composition on lung toxicity and tumor formation in experimental animal models[J]. Journal of Occupational and Environmental Hygiene, 2019, 16(6): 372 − 377.

[2] 李桓, 曹文山, 陈邦固, 等. 气保护药芯焊丝熔滴过渡的形式及特点[J]. 焊接学报, 2000, 21(1): 13 − 16. doi: 10.3321/j.issn:0253-360X.2000.01.006 Li Huan, Cao Wenshan, Chen Banggu, et al. Metal transfer of gas shielded flux cored wire and its characteristics[J]. Transactions of the China Welding Institution, 2000, 21(1): 13 − 16. doi: 10.3321/j.issn:0253-360X.2000.01.006

[3] 肖诗祥, 施雨湘, 杨世柏. 焊接烟尘的扩散特性[J]. 武汉交通科技大学学报, 1997(4): 40 − 44. Xiao Shixiang, Shi Yuxiang, Yang Shibo. Diffusion character of welding aerosol[J]. Journal of Wuhan Transportation University, 1997(4): 40 − 44.

[4] McCarrick S, Wei Z, Moelijker N, et al. High variability in toxicity of welding fume nanoparticles from stainless steel in lung cells and reporter cell lines: the role of particle reactivity and solubility[J]. Nanotoxicology, 2019, 13(10): 1293 − 1309. doi: 10.1080/17435390.2019.1650972

[5] Yang L, Wang Y, Sun T, et al. Microstructure and mechanical properties of FCTIG-welded DH36 steel with rutile-type and basic-type flux cored wires[J]. Journal of Materials Processing Technology, 2020, 275: 116363. doi: 10.1016/j.jmatprotec.2019.116363

[6] 许芙蓉. GMA焊接工艺参数对焊接烟尘产生影响的研究[D]. 天津: 天津大学, 2008. Xu Furong. Effect of GMA Welding process parameters on welding fume [D]. Tianjin: Tianjin University, 2008.

[7] Castner H R. Gas metal arc welding fume generation using pulsed current[R]. Miami: American Welding Society, 1994.

[8] Jenkins N T, Eagar T W. Chemical analysis of welding fume particles[J]. Welding Journal, 2005, 84(6): 87.

[9] Vishnyakov V I, Kiro S A, Oprya M V, et al. Effects of shielding gas temperature and flow rate on the welding fume particle size distribution[J]. Journal of Aerosol Science, 2017, 114: 55 − 61. doi: 10.1016/j.jaerosci.2017.09.010

[10] 黄勇, 张佳杰, 冉小龙, 等. 环保焊枪吸烟对小电流CO2气体保护电弧焊的影响[J]. 焊接学报, 2019, 40(12): 68 − 72. Huang Yong, Zhang Jiajie, Ran Xiaolong, et al. Influence of environmental protection welding gun smoking on low current CO2 gas shielded arc welding[J]. Transactions of the China Welding Institution, 2019, 40(12): 68 − 72.

[11] 蒋仲安, 兰桂, 彭亚. 焊接车间多尘源粉尘分布数学模型和验证[J]. 焊接学报, 2019, 40(4): 67 − 72. Jiang Zhong'an, Lan Gui, Peng Ya. Mathematical model and verification of dust distribution in welding workshop[J]. Transactions of the China Welding Institution, 2019, 40(4): 67 − 72.

[12] Wang Shenglin, Cui Li, He Dingyong, et al. Effect of molybdenum on the microstructure and wear resistance of hypoeutectic Fe-Cr-B-C hardfacing alloys[J]. China Welding, 2018, 27(4): 46 − 51.

-

期刊类型引用(4)

1. 孔德群,周建,李轩,刘攀,来振华. 汽车电池铝/铜激光搭接焊接的先进无损检测技术进展. 金属加工(热加工). 2021(06): 70-74 .  百度学术

百度学术

2. 杨涛. 基于激光超声波探测的户外运动器械磨损程度检测. 自动化与仪器仪表. 2021(08): 23-26 .  百度学术

百度学术

3. 刘强,赵立彬,迟大钊. 薄壁十字交叉激光焊结构缺陷超声Lamb波检测. 焊接学报. 2021(10): 40-43+99-100 .  本站查看

本站查看

4. 范宝来. 关于空气在激光焊接中的应用. 世界有色金属. 2020(21): 166-167 .  百度学术

百度学术

其他类型引用(5)

下载:

下载: