Influence of technological parameters on microstructure and mechanical properties of FSW AZ31 magnesium alloy joints

-

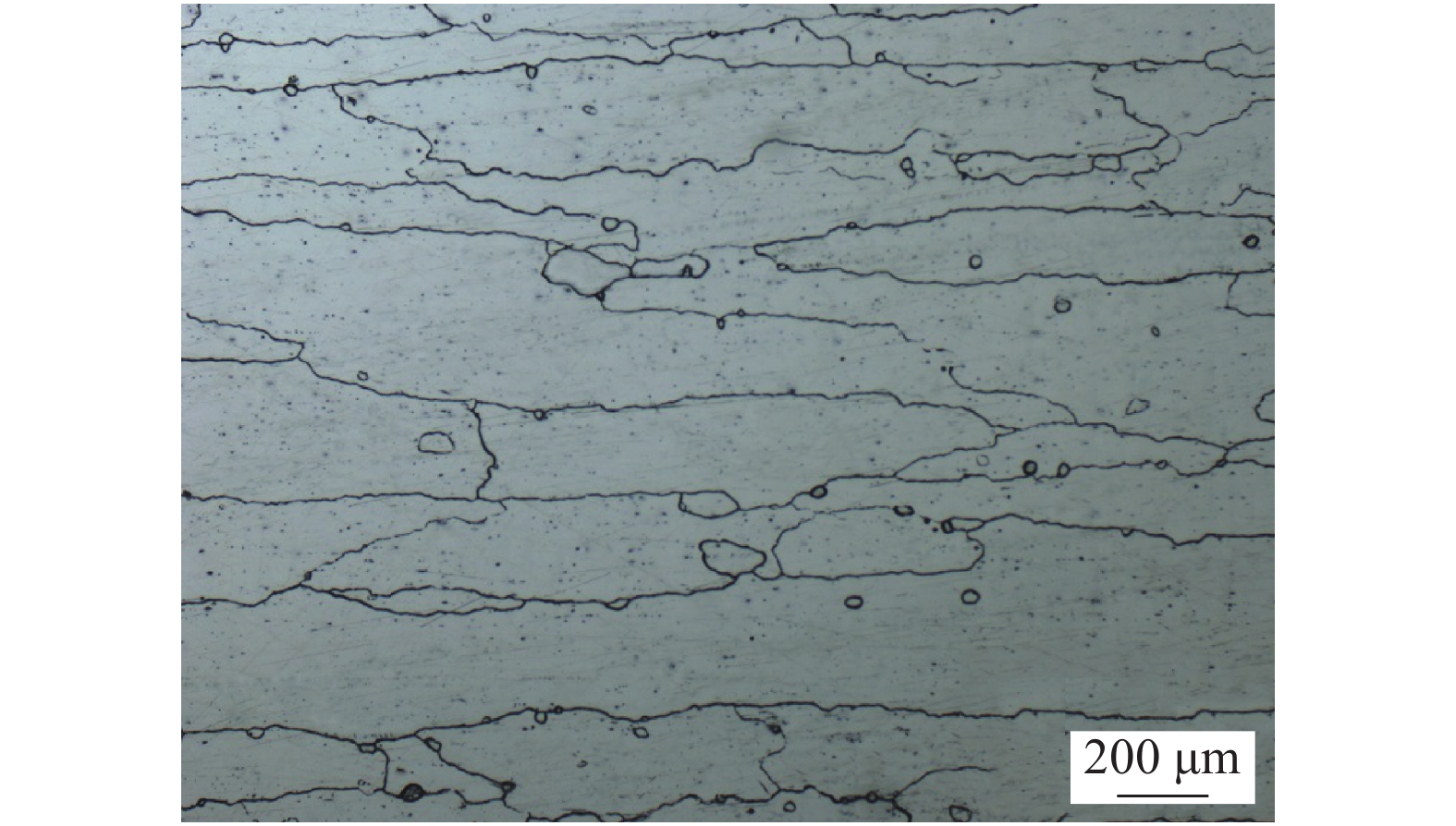

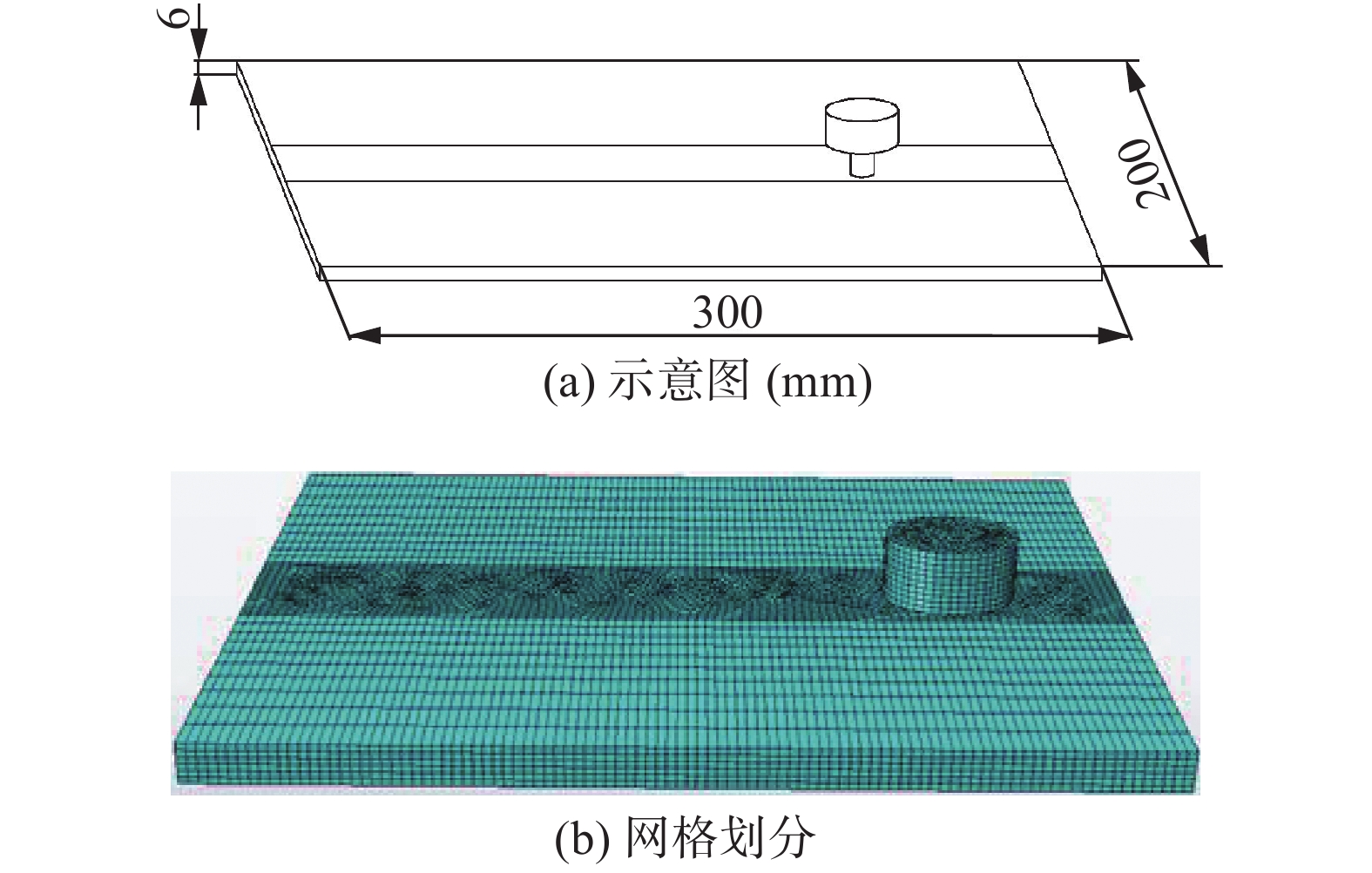

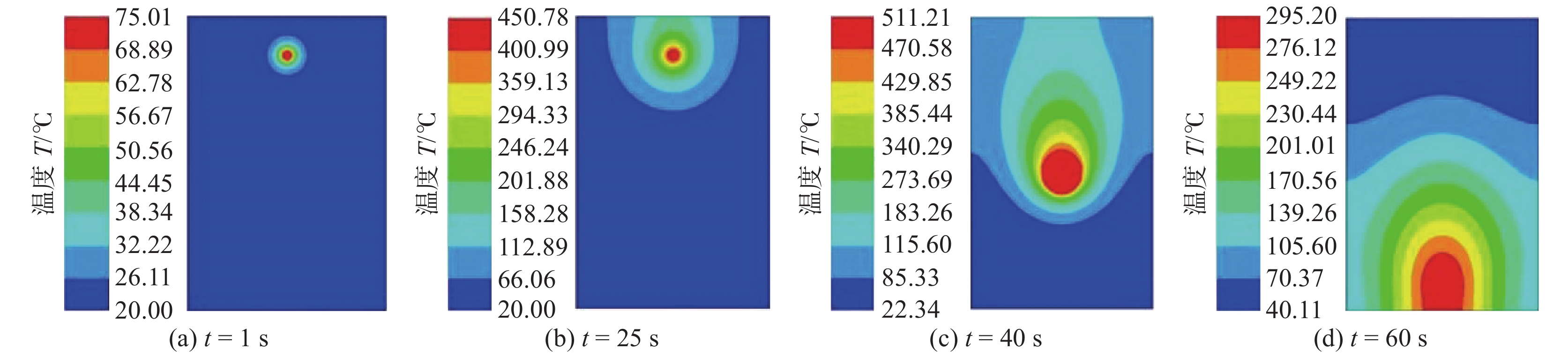

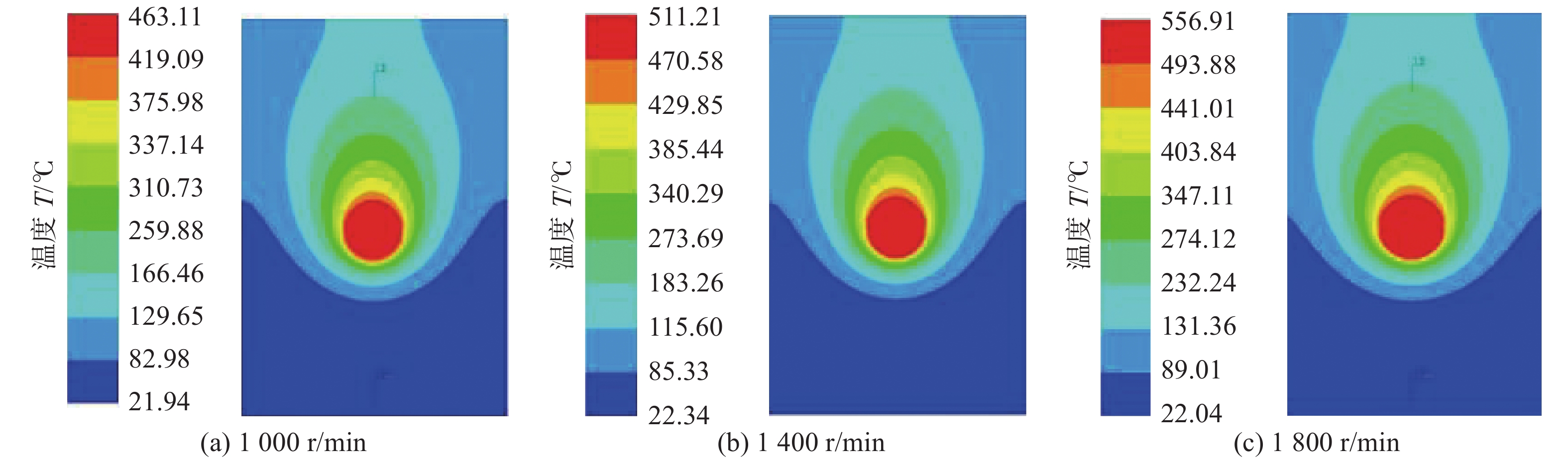

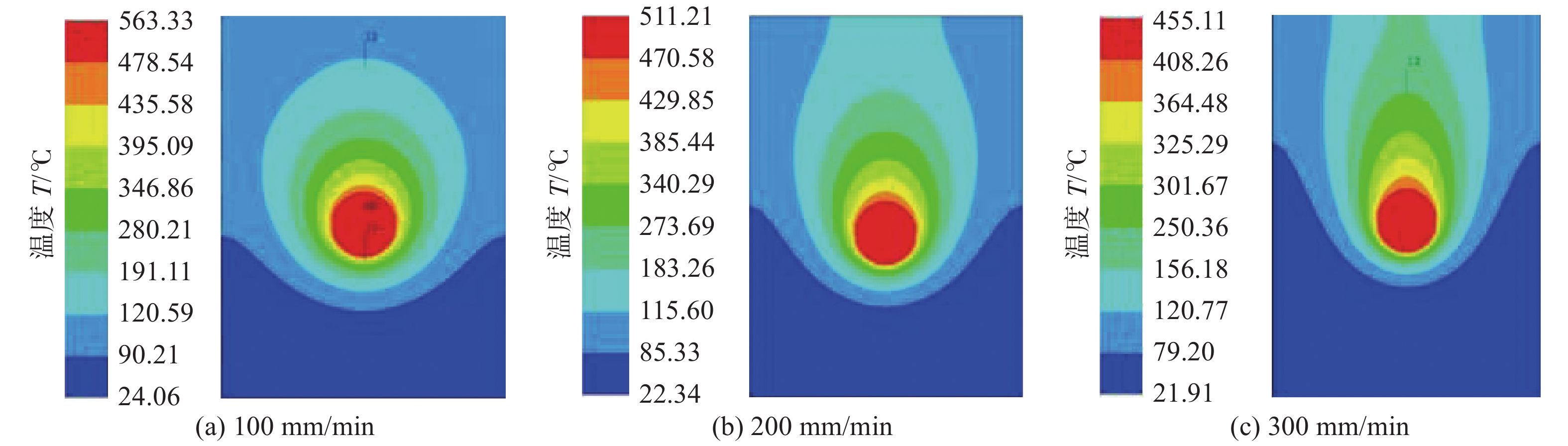

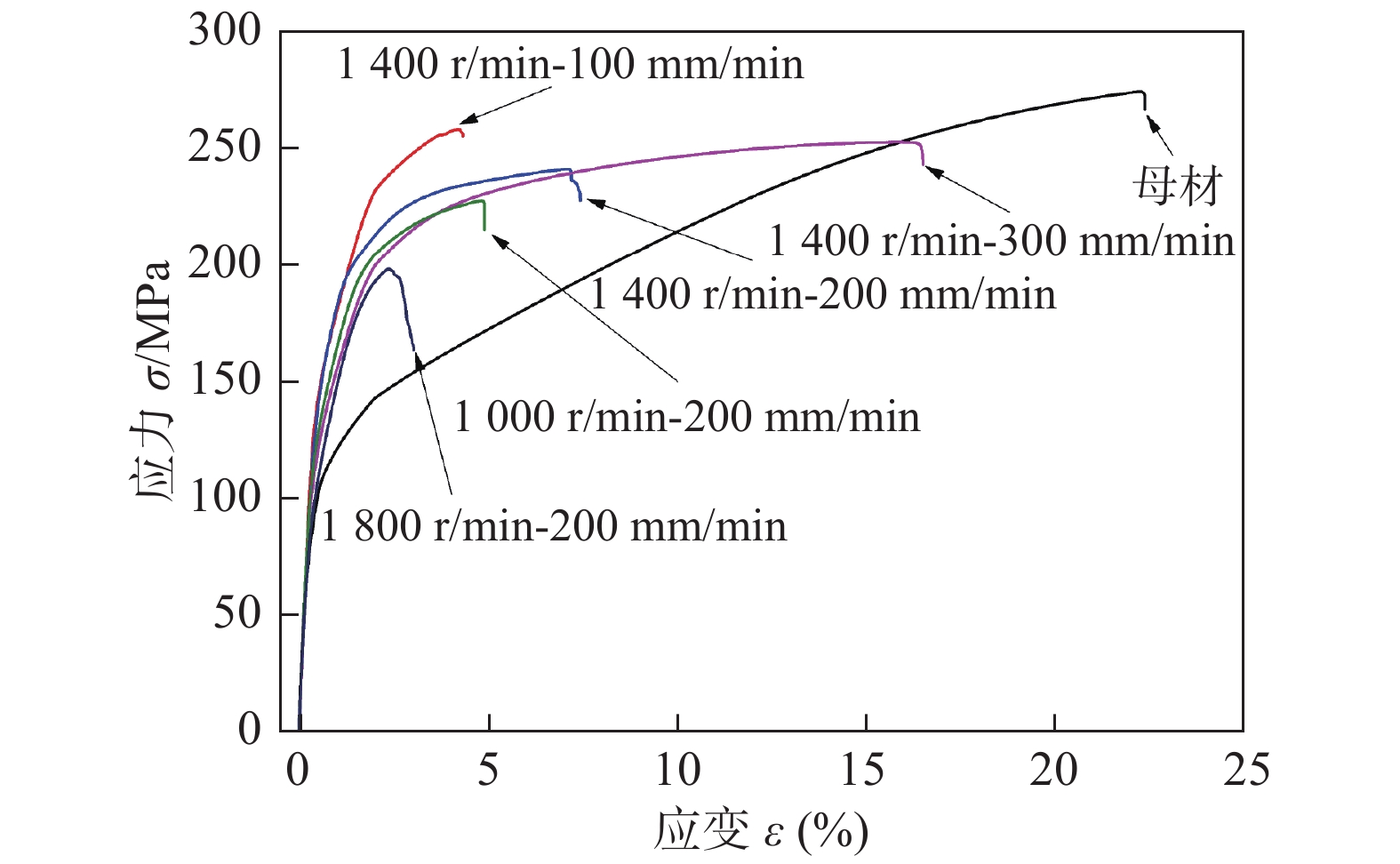

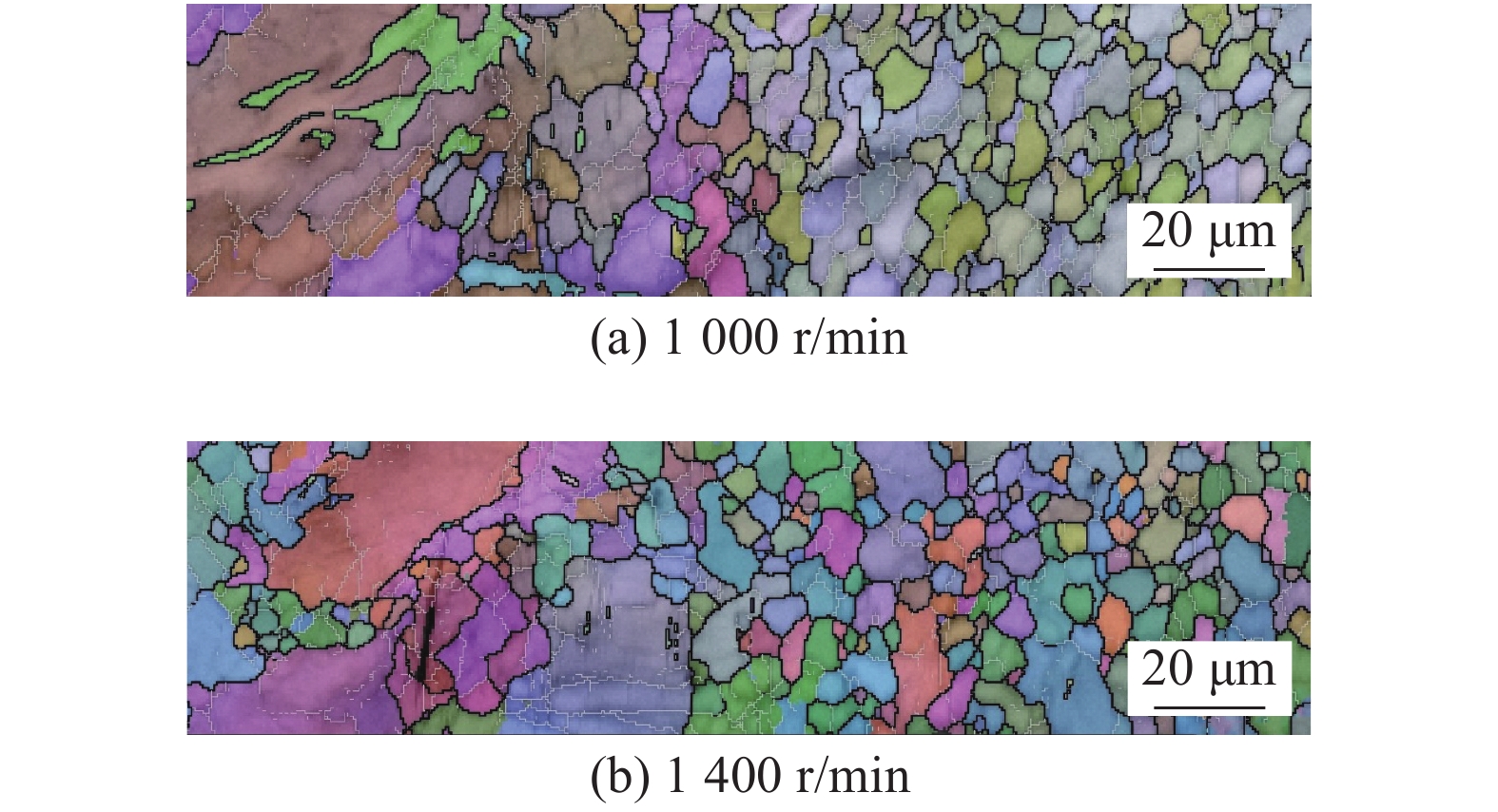

摘要: 以AZ31镁合金为研究对象,采用数值模拟和工艺试验相结合的方法,系统研究了焊接工艺参数对搅拌摩擦焊接头温度场分布、微观组织以及力学性能的影响. 有限元数值模拟的结果表明,随着转速的增加或焊接速度的降低,接头产热逐渐增加,接头上层温度明显高于下层温度,说明搅拌摩擦产热主要来源于轴肩的摩擦运动,而搅拌针摩擦运动和材料的塑性变形只提供了少量的产热. 工艺试验结果表明,随着焊接速度的增加,接头晶粒尺寸降低,且组织均匀性得到改善. 随着转速的增加,接头晶粒尺寸不断增大,过渡区晶粒的均匀性变差. 拉伸过程中裂纹在焊核区与热力影响区之间的界面处萌生和扩展. 其中,转速为1400 r/min、焊接速度为300 mm/min的接头具有较好的力学性能,断后伸长率为16.5%,抗拉强度为252 MPa,分别达到母材的75%和90%.Abstract: The effect of technological parameters on the temperature field, microstructure and mechanical properties of AZ31 magnesium alloy was studied by means of numerical simulation and experiments. The results of simulation show that heat generation of the joint increases correspondingly with the increase of rotate speed or the decrease of transverse velocity, and the temperature of the upper part is significantly higher than that in the lower part, which indicates that the heat generation mainly comes from the friction motion of the shoulder, while the stir pin and the plastic deformation of the material only provide a small amount of heat generation. The technological tests show the grain size of the joint decreases and the microstructure homogeneity is improved with the increase of welding speed. With the increase of rotate speed the grain size of the joint increases and the uniformity of the thermo-mechanical affected zone become worse. The rotate speed 1 400 r/min and welding speed 300 mm/min joint obtained best mechanical properties, i.e. elongation and tensile strength are 16.5% and 252 MPa, reaching 75% and 90% of the base material, respectively.

-

0. 序言

双丝熔化极气体保护焊(gas metal arc welding, GMAW)可以获得比单丝GMAW更高的焊接速度和熔敷率,提高了焊接效率[1-3]. Liu等人[4]研究了双丝间距和电弧长度对双丝脉冲窄间隙GMAW的影响,结果表明,适当的双丝间距和电弧长度可以提高焊接过程稳定性.

双脉冲GMAW通过对高频脉冲进行低频调制,从而将高频脉冲形成周期性的低频强弱脉冲群,通过低频脉冲产生的振荡,可以改善热输入,提高熔池的搅拌效果,提高焊接质量[5-6],且双脉冲比单脉冲的可调参数更丰富[7]. Yu等人[8]借助强弱脉冲交替对双脉冲GMAW熔池进行搅拌,减少了热输入,获得了更小、更均匀的晶粒以及更高的显微硬度.

目前已经有学者分别研究了双丝和双脉冲对焊接过程的影响. 双丝双脉冲GMAW 结合双丝高效焊和双脉冲高质量焊的优点,可以同时提高焊接效率和焊缝成形质量[9],但是目前对双丝双脉冲GMAW的研究不多.Wu等人[10]研究了不同高频脉冲相位作用下铝合金双丝双脉冲GMAW,结果表明,高频脉冲相位会对熔滴过渡特性产生影响. 但是目前还没有高频同步下低频相位对熔滴过渡和焊缝成形影响的相关研究报道.

根据铝合金焊接特性,探究双丝双脉冲GMAW在高频同步下低频同步和交替模式的焊接效果. 通过高速摄影对低频同步和交替模式的熔滴过渡过程进行分析. 研究结果可以为实际生产提供理论指导,以提高双丝双脉冲GMAW在铝合金焊接中的应用和生产效率.

1. 试验方法

采用平板堆焊,AA6061铝合金母材和ER4043焊丝的化学成分如表1所示. 表2为试验所用的焊接工艺参数. 图1为试验系统的原理图,主要由焊接试验系统、高速摄影系统和数字示波器3部分组成. 由图1可见,高速摄影系统收集熔滴过渡图像,数字示波器采集电弧电压和焊接电流波形.表3为高频同步下低频同步和交替模式的焊接电流参数. 图2为高频同步下低频同步和交替模式的双丝双脉冲电流波形示意图.

表 1 母材和焊丝化学成分(质量分数,%)Table 1. Chemical compositions of base metal and welding wire材料 Si Fe Cu Mn Mg Cr Zn Ti Al AA6061 0.4 ~ 0.8 0.7 0.15 ~ 0.4 0.15 0.8 ~ 1.2 0.04 ~ 0.35 0.25 0.15 余量 ER4043 4.5 ~ 6.0 ≤0.80 ≤0.30 ≤0.05 ≤0.05 — ≤0.10 ≤0.20 余量 表 2 焊接工艺参数Table 2. Welding process parameters母材尺寸

S/(mm × mm × mm)焊丝直径

d/mm氩气含量

W(%)氩气流量

Q/(L·min−1)焊接速度

v/(mm·s−1)主机送丝速度

vl/(mm·s−1)从机送丝速度

vt/(mm·s−1)600 × 100 × 6 1.2 99.999 15 13 98 88 表 3 双丝双脉冲电流参数Table 3. Double-wire double pulsed current parameters相位

模式设备 强脉冲 弱脉冲 峰值电流

Isp /A基值电流

Isb /A峰值电流

Iwp /A基值电流

Iwb /A低频

同步主机 280 85 245 75 从机 260 85 225 75 低频

交替主机 280 85 245 75 从机 260 85 225 75 由图2可知,同步模式高频和低频相位相同,主、从机同时为强脉冲群或弱脉冲群;交替模式高频相位相同,低频相位交替,主机为强脉冲群时,从机为弱脉冲群. 主机为弱脉冲群时,从机为强脉冲群.

2. 低频相位对熔滴过渡的影响

2.1 同步模式

2.1.1 强脉冲阶段

图3为同步模式下主机和从机同时处于强脉冲阶段的电压和电流波形. 从图3可知,在1 530 ms处主机和从机电流同时进入强脉冲的峰值阶段,主机电流280 A,从机电流260 A,保持8 ms后同时切换到基值阶段,电流均切换为85 A,后面依次切换. 在主机和从机的峰值和基值阶段,主机和从机电压均保持相对稳定的状态,表明焊接过程稳定.

图4为1530 ~ 1549 ms一个脉冲周期的熔滴过渡高速摄影图. 由图4可知,从1 530 ms开始,主机和从机电流同时进入峰值阶段,开始燃弧. 在1 536 ms附近主丝熔滴先脱落,而从机电流小,从丝熔化速度慢,1537 ms附近从丝熔滴才脱落;先脱落的主丝熔滴在重力和主丝电弧作用下加速下降, 同时受从丝的电弧作用力作用,逐渐向从丝靠拢,并最终在1540 ms附近和从丝熔滴碰撞融合,成为更大的椭圆形熔滴. 该熔滴在重力和电弧力的作用下,向熔池过渡. 因为熔滴体积增大,会对熔池产生较大的冲击,产生较大的飞溅.

![]() 图 4 同步模式下主机和从机强脉冲阶段高速图像Figure 4. High-speed picture during master strong and slave strong pulse period in synchronous mode. (a) 1 530 ms ; (b) 1 531 ms; (c) 1 532 ms; (d) 1 533 ms; (e) 1 534 ms; (f) 1 535 ms; (g) 1 536 ms; (h) 1 537 ms; (i) 1 538 ms; (j) 1539 ms; (k) 1 540 ms; (l) 1 541ms ; (m) 1 542 ms; (n) 1 543 ms; (o) 1 544 ms; (p) 1 545 ms; (q) 1 546 ms; (r) 1 547 ms; (s) 1 548 ms; (t) 1 549 ms

图 4 同步模式下主机和从机强脉冲阶段高速图像Figure 4. High-speed picture during master strong and slave strong pulse period in synchronous mode. (a) 1 530 ms ; (b) 1 531 ms; (c) 1 532 ms; (d) 1 533 ms; (e) 1 534 ms; (f) 1 535 ms; (g) 1 536 ms; (h) 1 537 ms; (i) 1 538 ms; (j) 1539 ms; (k) 1 540 ms; (l) 1 541ms ; (m) 1 542 ms; (n) 1 543 ms; (o) 1 544 ms; (p) 1 545 ms; (q) 1 546 ms; (r) 1 547 ms; (s) 1 548 ms; (t) 1 549 ms2.1.2 弱脉冲阶段

图5为同步模式下主机和从机同时处于弱脉冲阶段的电压和电流波形. 由图5可知,主机和从机在1 270 ms进入弱脉冲峰值阶段,主机电流245 A,从机电流225 A,并在保持6 ms后切换到基值阶段,电流均切换为75 A. 10 ms后切换回峰值阶段,后续依次切换.在主机和从机的峰值和基值阶段,主机和从机电压均保持相对稳定的状态,表明焊接过程稳定.

图6为1270 ~ 1285 ms一个脉冲周期的熔滴过渡高速摄影图. 从图6可知,主机和从机在1 270 ms进入峰值阶段,开始燃弧,主机在1 275 ms附近熔滴开始脱落. 从机电流小,从丝熔化速度慢,在1 276 ms附近熔滴开始脱落,脱落后的主丝熔滴在重力和主丝电弧作用下加速下降. 同时,受从丝电弧作用力的作用,主丝熔滴会逐渐向从丝靠近. 在1 283 ms处和从丝熔滴融合,体积增大,在向熔池过渡的过程中,会对熔池产生冲击,产生大的飞溅.

![]() 图 6 同步模式下主机和从机弱脉冲阶段高速图像Figure 6. High-speed picture during master weak and slave weak pulse period in synchronous mode. (a) 1 270 ms; (b) 1 271 ms; (c) 1 272 ms; (d) 1 273 ms ; (e) 1274 ms; (f) 1 275 ms; (g) 1 276 ms; (h) 1 277 ms; (i) 1 278 ms; (j) 1 279 ms; (k) 1 280 ms; (l) 1 281 ms; (m) 1 282 ms ; (n) 1 283 ms; (o) 1 284 ms; (p) 1 285 ms

图 6 同步模式下主机和从机弱脉冲阶段高速图像Figure 6. High-speed picture during master weak and slave weak pulse period in synchronous mode. (a) 1 270 ms; (b) 1 271 ms; (c) 1 272 ms; (d) 1 273 ms ; (e) 1274 ms; (f) 1 275 ms; (g) 1 276 ms; (h) 1 277 ms; (i) 1 278 ms; (j) 1 279 ms; (k) 1 280 ms; (l) 1 281 ms; (m) 1 282 ms ; (n) 1 283 ms; (o) 1 284 ms; (p) 1 285 ms2.2 交替模式

2.2.1 强脉冲阶段

图7为交替模式下主机处于强脉冲阶段.从机处于弱脉冲阶段的电压和电流波形. 从图7可知,主机4 496 ms进入强脉冲的峰值阶段,电流保持为280 A,从机进入弱脉冲的峰值阶段,电流保持为225 A,比同步模式下的260 A更小,并都在保持8 ms后切换到各自的基值阶段,12 ms后又都切换回峰值阶段,后面依次切换.在主机和从机的峰值和基值阶段,主机和从机电压均保持相对稳定的状态,表明焊接过程稳定.

图8为4496 ~ 4515 ms一个脉冲周期的熔滴过渡高速摄影图. 从图8可知,从4 496 ms开始,主机和从机电流同时进入峰值阶段,开始燃弧,主丝熔滴在4 502 ms附近开始脱落. 从机电流为225 A,比同步模式下的260 A更小,从丝熔滴在4 504 ms附近才开始脱落,主、从丝熔滴下落的时间间隔2 ms比同步模式的1 ms大. 主丝熔滴脱落后会在重力和主丝电弧的作用下加速下落. 在从丝电弧的作用下产生一个向右的加速度,于是主丝熔滴逐渐向从丝靠拢,在4 506 ms时与从丝熔滴发生碰撞. 但此时从机电流比低频同步模式电流小,从丝熔滴脱落的更晚,因此在下落的过程中相互错开的时间更大. 所以只有部分熔滴在碰撞后融合,还有部分熔滴没有融合. 于是熔滴分成体积较小的两部分过渡到熔池,产生的冲击比一次性全部撞击到熔池小,避免了飞溅的产生.

![]() 图 8 交替模式下主机强脉冲和从机弱脉冲阶段高速图像Figure 8. High-speed picture during master strong and slave weak pulse period in alternating mode. (a) 4 496 ms; (b) 4 497 ms; (c) 4 498 ms ; (d) 4 499 ms; (e) 4 500 ms; (f) 4 501 ms; (g) 4 502 ms ; (h) 4 503 ms; (i) 4 504 ms; (j) 4 505 ms; (k) 4 506 ms; (l) 4 507 ms; (m) 4 508 ms; (n) 4 509 ms; (o) 4 510 ms; (p) 4 511 ms; (q) 4 512 ms; (r) 4 513 ms; (s) 4 514 ms; (t) 4 515 ms

图 8 交替模式下主机强脉冲和从机弱脉冲阶段高速图像Figure 8. High-speed picture during master strong and slave weak pulse period in alternating mode. (a) 4 496 ms; (b) 4 497 ms; (c) 4 498 ms ; (d) 4 499 ms; (e) 4 500 ms; (f) 4 501 ms; (g) 4 502 ms ; (h) 4 503 ms; (i) 4 504 ms; (j) 4 505 ms; (k) 4 506 ms; (l) 4 507 ms; (m) 4 508 ms; (n) 4 509 ms; (o) 4 510 ms; (p) 4 511 ms; (q) 4 512 ms; (r) 4 513 ms; (s) 4 514 ms; (t) 4 515 ms2.2.2 弱脉冲阶段

图9为交替模式下主机处于弱脉冲阶段、从机处于强脉冲阶段的电压和电流波形.由图9可知,主机在3 152 ms进入弱脉冲峰值阶段,主机电流为245 A,同时从机进入强脉冲的峰值阶段,从机电流为260 A,并都在保持6 ms后切换到基值阶段,主机电流为75 A,从机电流为85 A. 10 ms后切换回峰值阶段,从机电流始终比主机电流大,后面依次切换. 在主机和从机的峰值和基值阶段,主机和从机电压均保持相对稳定的状态,表明焊接过程稳定.

图10为3 152 ~ 3 167 ms一个脉冲周期的熔滴过渡高速摄影图. 由图10可知,从3 152 ms开始,主机和从机电流同时进入峰值阶段,开始燃弧. 在3157 ms附近,从丝熔滴开始脱落,而主机峰值电流和基值电流都比从机电流小,主丝熔滴在3 159 ms附近才开始脱落.主、从丝熔滴脱落的时间间隔为2 ms,时间间隔比同步模式的大1 ms. 脱落后的熔滴运动轨迹虽然有所交错,但是时间上能很好的错开,并分两次进入熔池,减少碰撞,基本保持了各自脱落时的熔滴大小. 然后,分别过渡到熔池中,对熔池的冲击较小,减少了飞溅.

![]() 图 10 交替模式下主机弱脉冲和从机强脉冲阶段高速图像Figure 10. High-speed picture during master weak and slave strong pulse period in alternating mode. (a) 3 152 ms; (b) 3 153 ms ; (c) 3 154 ms; (d) 3 155 ms; (e) 3 156 ms; (f) 3 157 ms; (g) 3 158 ms; (h) 3 159 ms; (i) 3 160 ms; (j) 3 161 ms; (k) 3 162 ms; (l) 3 163 ms; (m) 3 164 ms; (n) 3 165 ms; (o) 3 166 ms; (p) 3 167 ms

图 10 交替模式下主机弱脉冲和从机强脉冲阶段高速图像Figure 10. High-speed picture during master weak and slave strong pulse period in alternating mode. (a) 3 152 ms; (b) 3 153 ms ; (c) 3 154 ms; (d) 3 155 ms; (e) 3 156 ms; (f) 3 157 ms; (g) 3 158 ms; (h) 3 159 ms; (i) 3 160 ms; (j) 3 161 ms; (k) 3 162 ms; (l) 3 163 ms; (m) 3 164 ms; (n) 3 165 ms; (o) 3 166 ms; (p) 3 167 ms3. 焊缝成形

取焊缝的一段纵截面,测量10个位置处的焊缝余高,其测量结果如表4所示. 从表4可知,同步模式焊缝余高方差大于交替模式,交替模式下焊缝的平整性更好. 图11为低频相位下同步和交替模式的焊缝. 由图11可知,相比于同步模式,交替模式的飞溅和咬边更少. 这是因为不同模式主、从丝熔滴从焊丝上脱落的先后时间不同,熔滴脱落之间存在一个时间间隔. 同步模式下主、从丝熔滴脱落的时间间隔为1 ms,交替模式下主、从丝熔滴脱落的时间间隔为2 ms, 交替模式下主、从丝熔滴脱落时间间隔比同步模式下主、从丝熔滴脱落时间间隔大. 交替模式下先脱落的熔滴可以先一步到达熔池,后脱落的熔滴脱落的更慢. 运动轨迹虽然都有所交错,但是时间上能更好的错开,减少了熔滴碰撞融合的概率,从而减少了大体积熔滴对熔池的冲击的概率和飞溅,鱼鳞纹规则,焊缝成形美观.

表 4 低频相位焊缝余高Table 4. Weld reinforcement in low-frequency phase相位模式 余高h/mm 方差

S2/mm2实测值 平均值 同步模式 1.99,1.65,1.36,1.62,1.76,

1.77,1.67,1.54,1.73,1.741.68 0.027 交替模式 1.69,1.99,1.99,1.84,1.76,

1.64,1.82,1.99,1.82,1.861.84 0.015 4. 结论

(1) 通过对高速摄影图像分析可知,同步模式下强脉冲阶段和弱脉冲阶段均存在熔滴碰撞融合,产生的大熔滴会对熔池产生冲击,造成飞溅.

(2) 相对于同步模式,交替模式强脉冲阶段和弱脉冲阶段熔滴脱落的先后时间间隔增大,主、从丝熔滴碰撞的概率降低,熔滴可以先后进入熔池,减少了大熔滴造成的飞溅.

(3) 相对于同步模式,交替模式下得到的焊缝平整性更好,余高方差更小,鱼鳞纹规则,成形美观.

-

图 6 焊接速度为200 mm/min时不同转速下AZ31镁合金接头不同区域的金相组织

Figure 6. Microstructure in different positions of AZ31 magnesium alloy joints with the welding rate of 200 mm/min. (a)1 000 r/min-stir region;(b)1 000 r/min-interface region;(c)1 400 r/min-stir region;(d)1 400 r/min-interface region;(e)1 800 r/min-stir region;(f)1 800 r/min-interface region

表 1 AZ31镁合金的化学成分(质量分数,%)

Table 1 Chemical composition of AZ31 magnesium alloy

Mg Al Zn Mn Fe Ca Si 95.475 3.1 0.89 0.38 0.005 0.05 0.1 表 2 AZ31镁合金搅拌摩擦焊接头的力学性能指标

Table 2 Mechanical performance index of FSW AZ31 magnesium alloy joints

转速

n/(r·min−1)焊接速度 v/(mm·min−1) 抗拉强度 Rm/MPa 断后伸长率

A (%)1 400 100 263 5.0 1 400 200 241 7.5 1 400 300 252 16.5 1 000 200 227 5.0 1 800 200 198 3.0 -

[1] Kim D G, Lee K M, Lee J S, et al. Evolution of microstructures and textures in magnesium AZ31 alloys deformed by normal and cross-roll rolling[J]. Materials Letters, 2012, 75: 122 − 125. doi: 10.1016/j.matlet.2012.01.141

[2] Pollock T M. Weight loss with magnesium alloys[J]. Science, 2010, 328(5981): 986 − 987. doi: 10.1126/science.1182848

[3] Yasi J A, Jr L G H, Trinkle D R. Prediction of thermal cross-slip stress in magnesium alloys from direct first-principles data[J]. Acta Materialia, 2011, 59(14): 5652 − 5660. doi: 10.1016/j.actamat.2011.05.040

[4] Commin L, Dumont M, Masse J E, et al. Friction stir welding of AZ31 magnesium alloy rolled sheets: influence of processing parameters[J]. Acta Materialia, 2009, 57(2): 326 − 334. doi: 10.1016/j.actamat.2008.09.011

[5] Mishra R S, Ma Z Y. Friction stir welding and processing[J]. Materials Science and Engineering R, 2005, 50: 1 − 78. doi: 10.1016/j.mser.2005.07.001

[6] 刘会杰, 李金全, 段卫军. 静止轴肩搅拌摩擦焊的研究进展[J]. 焊接学报, 2012, 33(5): 108 − 112. Liu Huijie, Li Jinquan, Duan Weijun. Progress in the stationay shoulder friction stir welding[J]. Transactions of the China Welding Institution, 2012, 33(5): 108 − 112.

[7] Chalmers R E. The friction welding advantage[J]. Manufacturing Engineering, 2001, 126(5): 64 − 68.

[8] 温林秀, 赵运强, 董春林, 等. 1561铝合金搅拌摩擦焊接过程压力特征及接头组织性能分析[J]. 焊接学报, 2019, 40(12): 91 − 96. Wen Linxiu, Zhao Yunqiang, Dong Chunlin, et al. Analysis of pressure characteristics and microstructure of joint during friction stir welding process of 1561 aluminum alloy[J]. Transactions of the China Welding Institution, 2019, 40(12): 91 − 96.

[9] Liu J L, Zhu H, Jiang Y, et al. Evolution of residual stress field in 6N01 aluminum alloy friction stir welding joint[J]. China Welding, 2018, 27(4): 18 − 26.

[10] Razal Rose A, Manisekar K, Balasubramanian V. Effect of axial force on microstructure and tensile properties of friction stir welded AZ61A magnesium alloy[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(5): 974 − 984. doi: 10.1016/S1003-6326(11)60809-1

[11] Sato Y S, Kokawa H. Distribution of tensile property and microstructure in friction stir weld of 6063 aluminum[J]. Metallurgical and Materials Transactions A, 2000, 32: 3023 − 3031.

[12] Wang Y N, Huang J C. The role of twinning and untwinning in yielding behavior in hot-extruded Mg-Al-Zn alloy[J]. Acta Materialia, 2007, 55(3): 897 − 905. doi: 10.1016/j.actamat.2006.09.010

[13] Yoo M H, Lee J K. Deformation twinning in h.c.p. metals and alloys[J]. Philosophical Magazine A, 1991, 63(5): 987 − 1000. doi: 10.1080/01418619108213931

[14] Kaibyshev R O, Sitdikov O S. On the role of twinning in dynamic recrystallization[J]. Physics of Metals & Metallography, 2000, 89(4): 384 − 390.

[15] 赵熠朋, 朱浩, 姜月, 等. 7075铝合金搅拌摩擦焊接头断裂机理[J]. 焊接学报, 2017, 38(11): 77 − 81. doi: 10.12073/j.hjxb.20160105005 Zhao Yipeng, Zhu Hao, Jiang Yue, et al. Fracture mechanism of friction stir welded joint of 7075 aluminum alloy[J]. Transactions of the China Welding Institution, 2017, 38(11): 77 − 81. doi: 10.12073/j.hjxb.20160105005

-

期刊类型引用(6)

1. 常鸿,魏守征,程璇,李志勇,张英乔. 不同焊丝下TC4钛/5A06铝脉冲MIG熔钎焊接头组织性能. 电焊机. 2025(03): 88-95 .  百度学术

百度学术

2. 廖志谦,雷小伟,胡伟民,马照伟,余巍,路全彬,常云峰,方乃文,于华,林三宝. TA2/5083异种合金电弧熔钎焊接头组织和性能研究. 精密成形工程. 2025(04): 234-242 .  百度学术

百度学术

3. 魏守征,饶文姬,段庆阳,李志勇,张英乔. 背面焊缝激光重熔处理对Ti/Al高速FA-MIG焊接头组织性能的影响. 航空制造技术. 2024(19): 117-124 .  百度学术

百度学术

4. 崔东升,王景,于卓立,李罡,祝士博,张清扬,邱然锋. 钛/铝异种金属熔钎焊工艺的研究进展. 材料热处理学报. 2024(12): 10-19 .  百度学术

百度学术

5. 黎国宁,张英乔,李志勇,魏守征,任杰亮. 铝合金冷弧焊接熔滴过渡行为分析. 热加工工艺. 2023(11): 49-53 .  百度学术

百度学术

6. 刘李宾,魏守征,王建宏,李志勇,张英乔,李玉新. 高速超威弧MIG焊下TC4/5A06接头界面组织特性. 焊接学报. 2023(11): 80-87+133 .  本站查看

本站查看

其他类型引用(5)

下载:

下载: