-

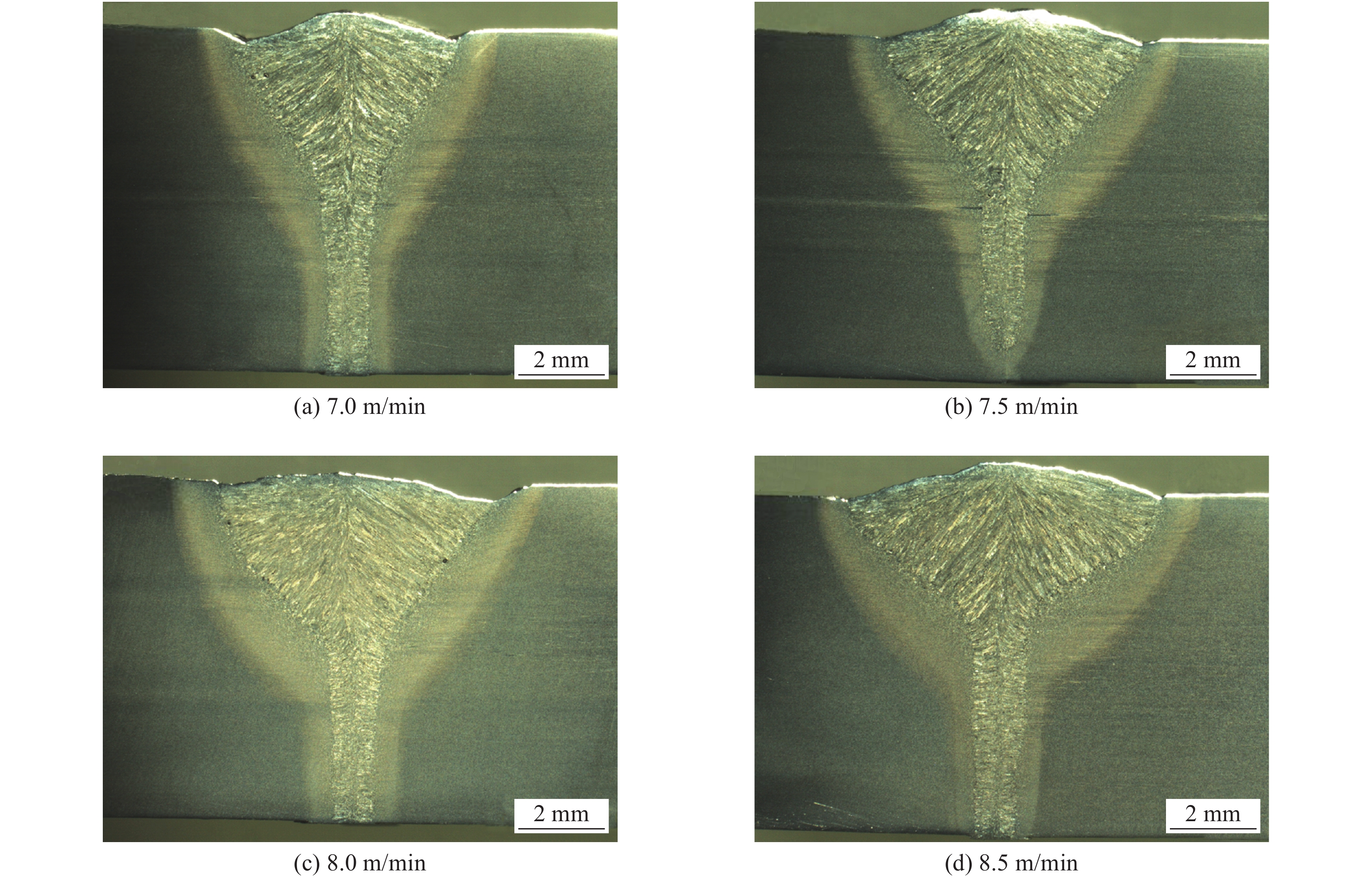

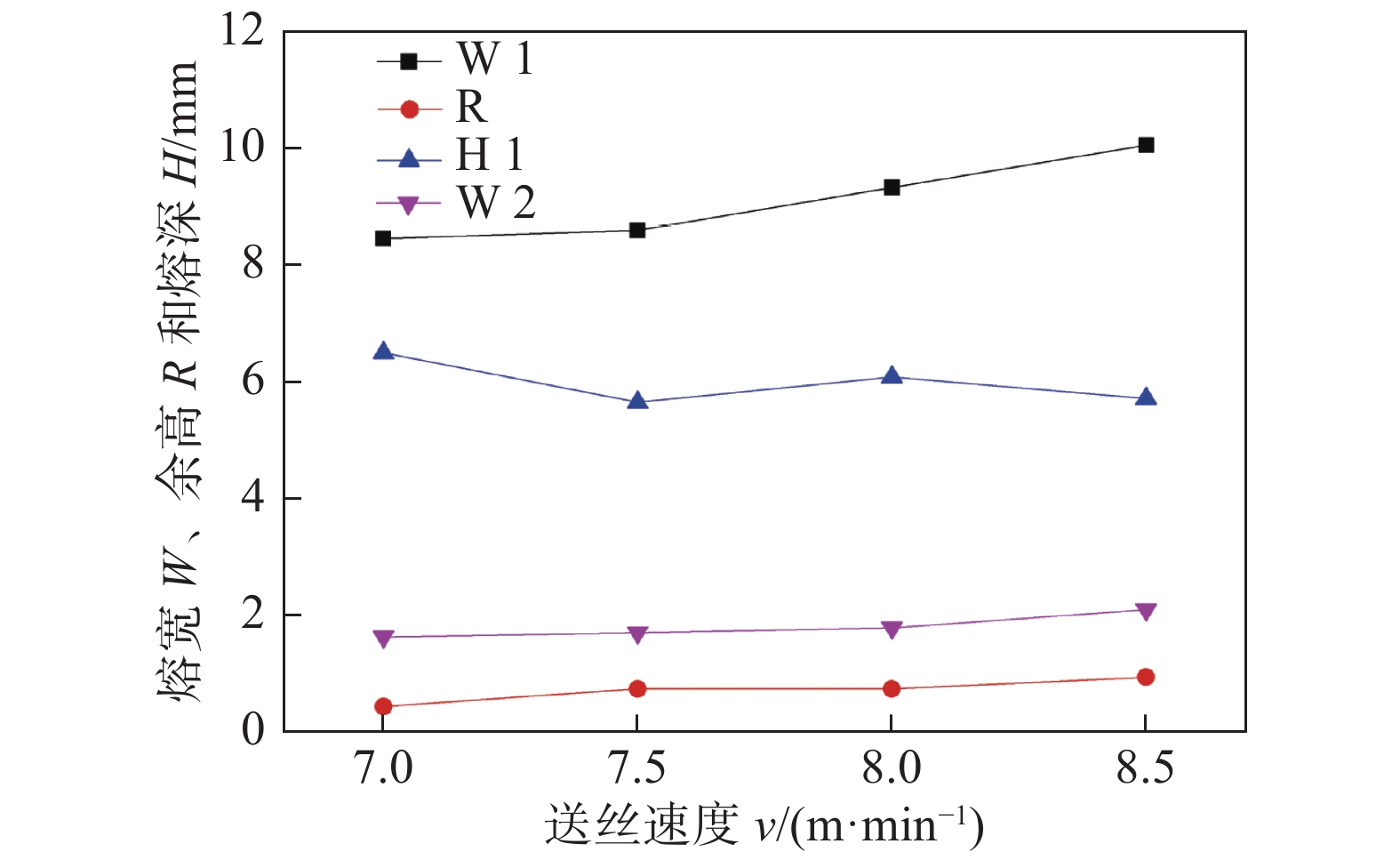

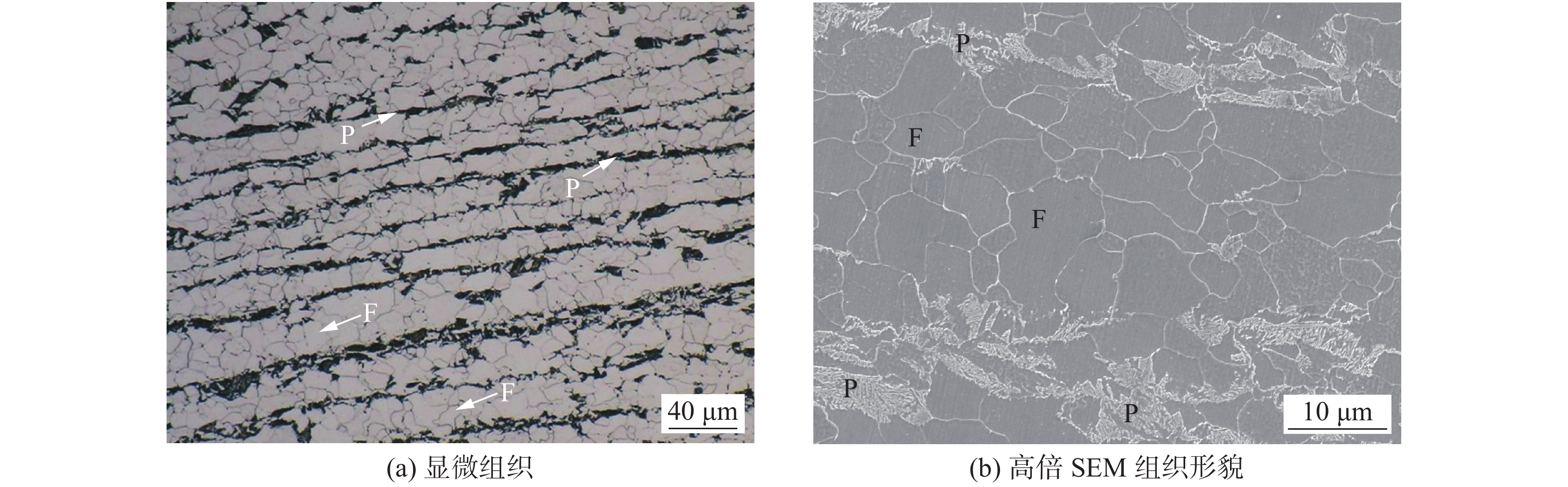

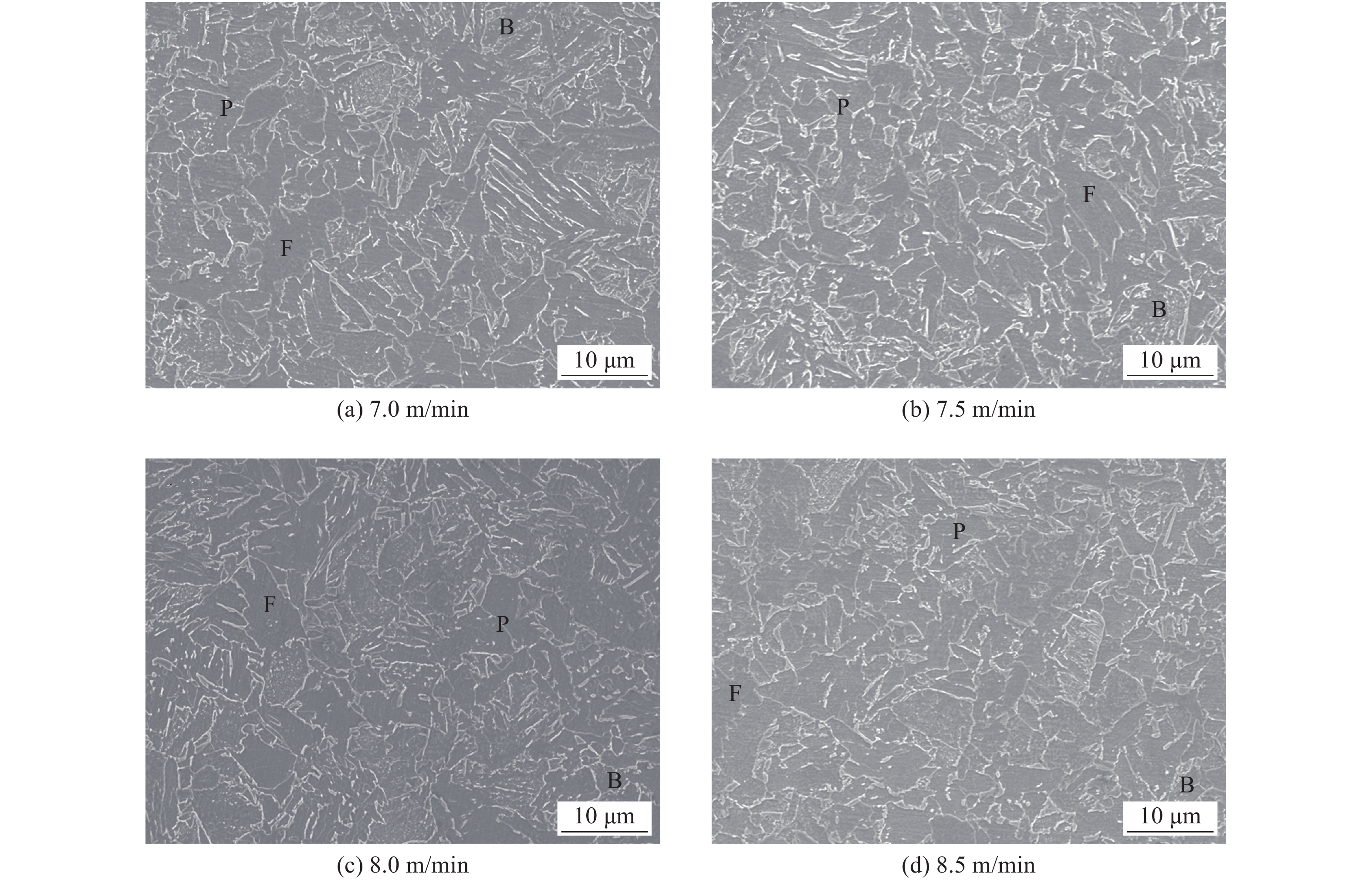

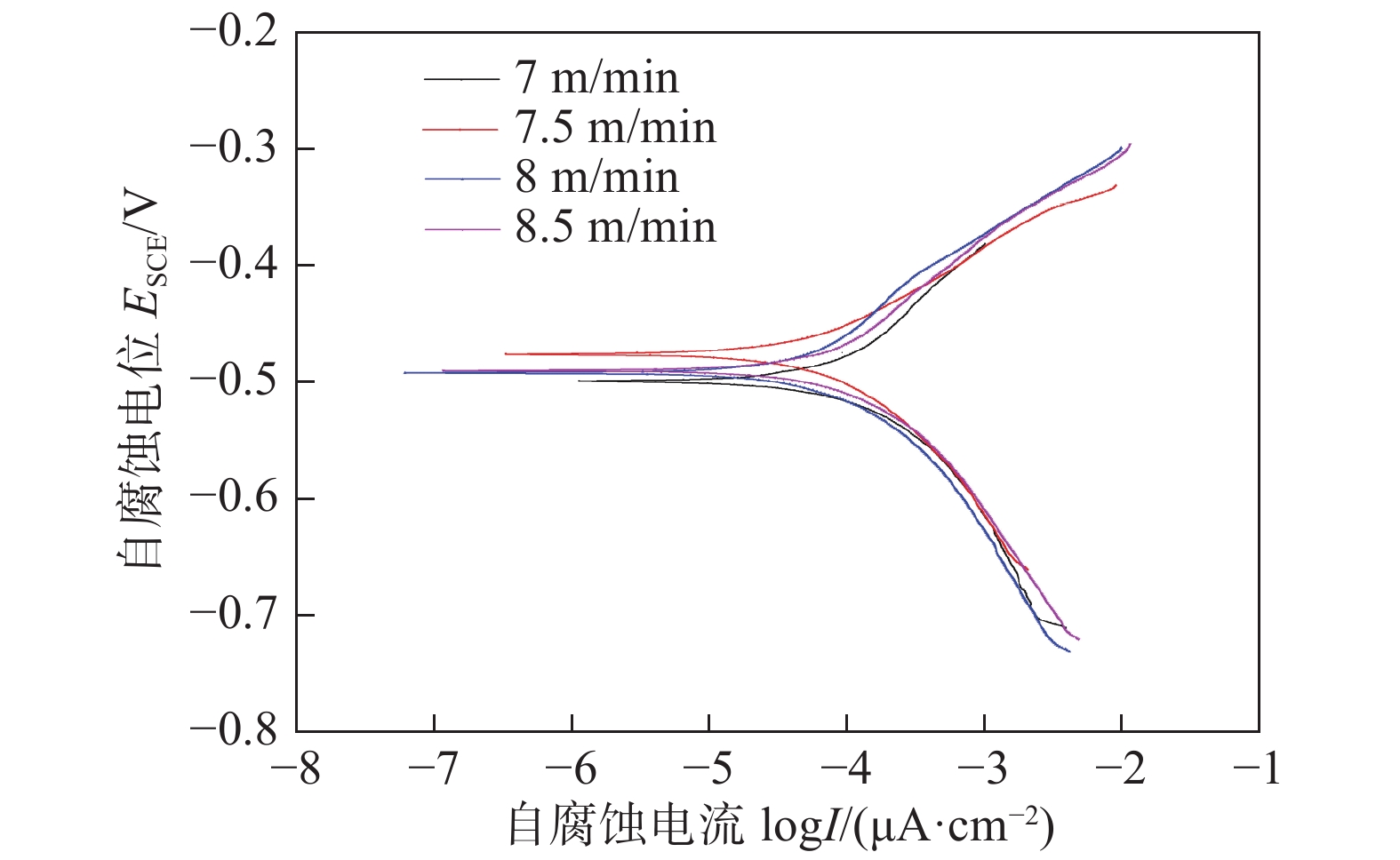

摘要: 为探索12 mm厚DH36船用耐蚀钢对接用光纤激光-MIG复合焊接工艺,分析了四种不同送丝速度对接头成形、微观组织、拉伸性能及腐蚀性能的影响. 结果表明,在送丝速度为8.5 m/min时可获得成形优良的接头,随着送丝速度的增加,电弧区和激光区焊缝的熔宽均增加. 焊缝区主要由针状铁素体、先共析铁素体和一定量的贝氏体组成,送丝速度对针状铁素体的形态和数量有显著的影响. 增加送丝速度对接头抗拉强度的影响不大,但减小了延伸率,接头延伸率最高达16.5%. 接头极化曲线测试表明,当送丝速度为7.5 m/min时,自腐蚀电流密度最小,腐蚀倾向最低.

-

0. 序言

在Zr-Sn-Nb合金的基础上通过加入多种合金元素进一步提高锆合金的耐腐蚀性能和力学性能,成为新型锆合金研发的主要趋势,如Zirlo合金、E635合金和N36合金等[1-2]. Zr-Sn-Nb合金具有耐水腐蚀性能好、高温力学性优异、中子吸收截面低等特点,成为核工业的关键材料[3],随着核反应堆的发展,在保证反应堆安全、高效和经济的前提下,其服役寿命及可靠性能需求不断提升,其中锆合金的焊接技术对于提高锆合金件的制造质量和生产效率具有重要意义[4-5]. 由于锆合金化学性质活泼,导热系数相比于铜、铝等金属低,在高温焊接过程中接头易被空气中的氧、氮、氢等气体元素所污染,也易因为焊接熔池热量积聚多而出现晶粒尺寸大,接头性能恶化[6],采用真空保护的电子束焊有助于提升锆合金焊接质量[7].

焊接残余应力会导致氢化物在锆合金焊缝及热影响区诱发氢致延迟裂纹,增加接头腐蚀开裂速率,降低接头疲劳寿命,严重制约了核燃料组件长期运行的可靠性[8]. 随着有限元数值模拟和计算机技术的发展,数值模拟也逐步发展为焊接应力研究的主流方法[9-10],模型参数的准确性决定了焊接应力模拟的精度,焊接过程中焊缝及热影响区的组织转变导致性能的变化,直接影响了焊接过程中接头的应力演变和焊后残余应力[11]. 张开元[12]考虑高强钢固态相变引起的材料力学性能变化、相变应力和相变塑性开发“热-冶金-力学”模型提升应力计算模型的精度;Banik等人[13]研究了焊缝和母材屈服强度差异对变形和残余应力分布的影响.文中对Zr-Sn-Nb合金电子束焊接头不同区域的热物性参数与力学性能进行测量,对比焊接接头处焊缝、热影响区及母材性能差异对接头应力演化及残余应力的影响规律,为Zr-Sn-Nb合金电子束焊应力精准预测提供指导.

1. 试验方法

采用昆塔EBM-30H电子束焊机进行电子束焊接工艺试验,焊前抽真空至1.0 × 10−3 Pa,防止Zr-Sn-Nb合金高温下与O元素和N元素发生反应,试验采用冷轧退火态Zr-Sn-Nb合金,合金组分与文献[14]相同,将两块尺寸为118 mm × 106 mm × 4.45 mm的平板沿长度(垂直轧制)方向进行对接焊接,焊接装配如图1所示,焊接参数见表1,焊后在真空室内冷却10分钟后打开真空室取件,以避免高温取件氧化.

表 1 Zr-Sn-Nb合金电子束焊接工艺参数Table 1. Zr-Sn-Nb alloy electron beam welding parameters加速电压

U/kV聚焦电流

If /mA焊接束流

Ib /mA焊接速度

vs /(mm·s−1)工作距离

d/mm60 706* + 8 27 480 190.5 *706 mA为试板上表面聚焦电流. 焊后对母材及焊缝(焊接接头)的热物性参数进行测量,将带有焊缝金属的接头与母材分别制成两个直径12.7 mm × 2 mm的圆柱形试样,采用LFA45703061408型激光热导仪测试室温,100 ℃,300 ℃,500 ℃,700 ℃ 5个温度点的热导率与比热容. 将带有焊缝金属的接头与母材分别制成两个80 mm × 30 mm × 3 mm的平板试样,采用RFDA-HTVP1750C高温弹性模量与阻尼测试仪测试室温、100 ℃ ~ 500 ℃焊接接头与母材的弹性模量,将带有焊缝金属的接头与母材分别制成25 mm × 3 mm × 4 mm的长方体试样,采用402 Expedis Supreme 03030217型热膨胀仪在Ar气保护下测量焊缝及母材室温至800 ℃的热膨胀系数. 制备微小拉伸试样使得试样的平行段分别位于焊缝、热影响区和母材区域,采用岛津AG-X plus拉伸试验机测试接头各区域的屈服强度,将测试值作为Zr-Sn-Nb合金焊接应力模拟的材料属性输入参数.

2. 模型的建立

2.1 几何模型与网格划分

采用与焊接试板相同尺寸的几何模型,焊缝及热影响区的尺寸根据焊缝横截面测量进行提取划分,其中焊缝为漏斗形,上表面宽度为4.3 mm,热影响区上表面宽度为1.5 mm,当考虑热影响区时,将热影响区、母材和焊缝进行分别建模,如图2所示. 总网格数量29 200,总节点数量37 819,所有的计算单元均指定为C3D8R热-力耦合单元,焊缝及热影响区采用细小网格,最小网格尺寸为0.5 mm,母材区域经小尺寸网格过渡后外围采用粗网格,以平衡计算精度和计算时长,不考虑热影响区时将母材与热影响区作为一个整体建模.

2.2 模型求解与设置

焊缝区域采用生死单元,采用Simufact Welding软件,基于热-弹塑性模型,通过顺序耦合对Zr-Sn-Nb合金电子束焊接过程温度场及应力场进行求解,材料为各向同性,其屈服行为符合米塞斯屈服准则.考虑热影响区与母材及焊缝属性差异时,将母材与热影响区界面进行粘接处理,保持二者之间应力与变形传递的连续性,初始温度为20 ℃,计算起始时刻工件内部无应力,将实际夹具等效为长方体支撑,将实际的压块等效为长方体压块,如图3所示. 等效压块对试件施加刚性约束,力的方向垂直于试件表面,力的大小为100 N. 支撑及压块与工件接触换热系数设置为1 000 W·m2·s−1, 工件与环境间的辐射散热,辐射散热系数为0.6,焊接过程计算结束后,继续计算焊后冷却过程10分钟,保证试板最高温度低于30 ℃后,释放夹具约束,结束计算.

2.3 材料属性

材料参数是有限元模拟过程中所必需的性能参数,为了提高有限元模拟的准确性,对材料的比热容、热导率、杨氏模量、线膨胀系数随温度的变化情况进行实测,测量结果如图4所示. 图中实线为比热容、热导率、线膨胀系数实测值,虚线为外延值,测试点之间分段线性分布.

Zr-Sn-Nb合金母材与焊缝屈服强度实测值分别为360 MPa和345 MPa,结合文献[15]中锆合金不同温度和不同应变速率下测量的真应力-真应变曲线,按照屈服强度比例进行等比例换算,建立Zr-Sn-Nb合金及焊缝的流变曲线模型.

在考虑焊缝与母材属性相同时(第1组计算),焊缝采用与母材相同的参数;考虑焊缝与母材属性不同时(第2组计算),分别将焊缝属性赋予给焊缝、母材属性赋予给母材. 由于热影响区尺寸较窄且不规则,无法测试热影响区属性,考虑焊缝、热影响区、母材属性均不相同时(第3组计算),设置热影响区的属性为母材与焊缝的平均值. 模拟过程中需要的其他物理参数包括:熔化温度区间1 842 ℃ ~ 1 852 ℃,熔化潜热185.26 kJ/kg,泊松比0.36,密度6 510 kg/m3.

2.4 热源模型及验证

采用圆盘面热源与圆柱体热源组合的复合热源进行焊接,圆盘面热源主要反映电子束焊接时束斑外围对试件的加热,等效马拉高尼引起的对流效应,而圆柱体热源则反映了在电子束束斑中心作用下沿熔深方向上的能量分布,建立的热源模型如图5所示. 面热源直径为2.8 mm,深度为0.2 mm,圆柱体热源直径为1.4 mm,高度4.4 mm,面热源与体热源高斯分布系数均为3,能量分别为电子束焊总热输入的30%和60%,总能量利用率为0.9.

3. 结果与讨论

3.1 焊缝形貌与焊接残余应力校核

焊接接头横截面形貌如图6所示,焊缝上下表面平整,横截面呈漏斗形,上表面焊缝宽度为4.4 mm. 考虑母材与焊缝属性相同、母材与焊缝属性不同、母材、热影响区与焊缝属性均不同开展3组数值模拟,对3组计算获得的焊缝横截面轮廓形貌进行提取,并与金相照片对比. 3种情况下仿真结果与金相的尺寸一致性均较好,焊缝横截面形貌均呈漏斗形,3者上表面熔宽与实际焊接基本一致. 母材、热影响区与焊缝属性不同时,试板中部的熔宽增加,这是由于焊缝及热影响区的比热容及热导率比母材低,该情况下焊缝截面形貌与实际焊接更为接近.

基于小孔法对Zr-Sn-Nb合金电子束焊接残余应力数值模拟结果进行校核,依据GB/T 31310-2014《金属材料残余应力测定钻孔应变法》采用BE120-2CA电阻应变片和信恒CM-1J-10静态电阻应变仪对平板Zr-Sn-Nb焊接件的焊缝、热影响区、母材残余应力进行测量,测试试板及测试点位置如图7所示.

对数值模拟相同位置的残余应力进行提取,与小孔法测量结果对比见表2,从中可以看出,焊缝区测量点x方向为压应力、y方向为拉应力,热影响区测量点x方向与y方向均为拉应力,母材测量点x方向为拉应力、y方向为压应力,3组仿真结果在测量点位置的应力方向与测量结果相一致. 第3组计算数据与测量值一致性最好,考虑焊缝、母材与热影响区属性差异有助于提高残余应力计算精度,但数值结果与测量结果在数值上存在一定的差异,一方面小孔法测量忽略了厚度方向应力,另一方面焊接接头应力波动大,位置的略微差异会引起较大的应力差异.

表 2 Zr-Sn-Nb合金焊接残余应力数值模拟与测试对比Table 2. Comparison between numerical simulation and test of welding residual stress of Zr-Sn-Nb alloy验证位置 应力方向 应力测量值δ1/MPa 应力模拟值δ2/MPa 第1组 第2组 第3组 焊缝 σx −109.3 −60.8 −112.8 −82.6 σy 114.8 103 151.6 143.3 热影响区 σx 67.5 46 52.2 87.3 σy 265.8 268 273.8 259.7 母材 σx 46.7 31 22.3 34.8 σy −47.3 −48 −50.4 −47.5 3.2 接头应力分布规律

考虑接头属性差异模拟获得的电子束焊接头应力分布规律相同,为此结合接头属性相同的模拟结果分析接头应力分布规律. 焊接试板整体残余应力分布如图8所示. 焊缝两端存在较大的横向压应力,中部区域为拉应力,焊接板厚方向应力水平较低,平行焊缝方向的焊缝及热影响区存在大范围拉应力区域,高达200 MPa以上,直接导致该区域存在较高水平的等效应力,为焊接接头最危险的应力状态.

3.3 材料属性对接头应力影响的对比分析

提取焊接冷却后(t = 10 min)焊接试板上表面焊缝中心处(纵向)和垂直焊缝试板中心处(横向)应力特征参数. 对提取的焊缝与母材材料属性相同(第1组)、焊缝与母材材料属性不同(第2组)、焊缝、热影响区、母材材料属性均不同(第3组)的3组计算进行对比,分析焊缝、热影响区及母材材料属性对锆合金电子束焊接接头应力场的影响.

焊缝中心上表面沿焊接方向的应力分布如图9所示,电子束焊焊缝两端存在较大的应力波动,中心较长范围的应力水平较为稳定. 应力稳定段存在横向压应力(应力为负值,如图9(a)所示);由于试板较薄,板厚方向的应力水平较低,在20 MPa以下,如图9(b)所示;纵向存在着较高的拉应力,为危险应力状态,如图9(c)所示,其应力水平显著高于横向和板厚方向应力,直接决定了稳定段的等效应力水平,如图9(d)所示. 第3组计算的纵向应力最高为296 MPa,高于200 MPa的高应力水平区域长度为86 mm,占试板总长度73%.

2组与第3组的各方向应力水平整体高于第1组,这与考虑焊缝(及热影响区)与母材属性差异时,焊缝区域的屈服强度(及热影响区)较母材区域增加,使得其残余应力水平略有增加,同时考虑接头各区域物性差异后,接头区域的温度梯度增大,也会使得残余应力水平增加.

焊缝中心上表面垂直焊接方向应力分布如图10所示,电子束焊焊缝位置残余应力水平较高,母材残余应力水平低,在热影响区附近存在较大应力波动. 3组计算应力分布规律基本相同,横向和板厚方向的应力水平低,纵向的应力水平高,直接决定了等效应力水平. 纵向应力最高值出现在热影响区,第2组与第3组焊缝及热影响区应力水平高于第1组计算,3组计算最高应力分别为296,319,318 MPa.

4. 结论

(1) 基于实际测量和合理的线性插值及外延,建立了Zr-Sn-Nb合金及焊缝的比热容、热导率、线膨胀系数等热物理及力学性能参数随温度变化的模型.

(2) 基于热弹塑性模型,采用Simufact Welding软件建立了Zr-Sn-Nb合金焊接仿真模拟模型,该模型考虑了试板的几何模型与网格、初始条件、材料属性、热源模型及边界条件,考虑焊缝、母材、热影响区属性不同时,数值模拟结果与工艺试验获得的焊缝形貌一致性较好,焊缝呈漏斗形,上表面熔宽分别为4.15 mm和4.3 mm.

(3) Zr-Sn-Nb合金平板焊缝及热影响区存在大范围的高纵向应力区域,200 MPa以上区域占焊缝长度的73%,为焊接接头最危险的应力状态,直接导致该区域等效应力水平较高.

(4) 电子束焊Zr-Sn-Nb合金焊应力模拟考虑母材与焊缝残余应力不同时,焊缝及热影响区沿垂直焊缝方向的纵向残余应力,高于二者属性相同时的模拟结果,峰值残余应力分别为296 MPa和319 MPa,进一步考虑热影响区属性差异时,引起的接头应力分布规律和应力值变化较小,峰值残余应力为318 MPa.

-

表 1 DH36钢及焊丝的化学成分(质量分数,%)

Table 1 Chemical compositions of experiment steel and filler wire

C Si Mn P S Al Ti Sb Cu Ni Cr 母材 0.098 0.28 1.08 0.011 0.002 0.025 0.014 0.082 0.024 1 0.247 — 焊丝 0.061 0.47 1.45 0.010 0.002 0.022 0.012 0.081 0.024 2 0.200 — 表 2 不同送丝速度下焊缝电化学参数拟合结果

Table 2 Fitting results of electrochemical parameters of welded joints at different filler wire speeds

送丝速度v/(m∙min−1) 自腐蚀电位ESCE/V 自腐蚀电流logI(μA∙cm−2) 7.0 -0.4995 70.7946 7.5 -0.4802 42.6580 8.0 -0.4914 51.2861 8.5 -0.4913 53.7032 -

[1] Sun F, Li X, Zhang F. Corrosion mechanism of corrosion-resistant steel developed for bottom plate of cargo oil tanks[J]. Acta Metallurgica Sinica (English Letters), 2013, 26: 257 − 264. doi: 10.1007/s40195-012-0231-0

[2] 张国宏, 成 林, 李 钰, 等. 海洋耐蚀钢的国内外进展[J]. 中国材料进展, 2014, 33(7): 426 − 435. Zhang Guohong, Cheng Li, Li Yu, et al. Process of corrosion resistant steel at home and abroad[J]. Materials China, 2014, 33(7): 426 − 435.

[3] Ito M, Kaneko M, Nishimura S, et al. Development of corrosion resistant steel for bottom plates of crude oil tanks and onboard evaluation results[C]//Proceedings of the ASME 31st International Conference on Ocean, Offshore and Arctic Engineering. Brazil: ASME, 2012: 223−228.

[4] 顾长石, 邱盛兴, 闫 璐, 等. 基于IMO标准的船用耐蚀钢研究综述[J]. 船舶工程, 2015, 37(10): 1 − 20. Gu Changshi, Qiu Shengxing, Yan Lu, et al. Research summary of marine corrosion resistant steel based on IMO standard[J]. Ship Engineering, 2015, 37(10): 1 − 20.

[5] 柳 伟, 樊学华, 李少飞, 等. 油轮舱CO2-O2-H2S-SO2湿气环境中低合金钢的腐蚀行为[J]. 北京科技大学学报, 2011, 33(1): 33 − 39. doi: 10.3969/j.issn.1008-2689.2011.01.006 Liu Wei, Fan Xuehua, Li Shaofei, et al. Corrosion behavior of low alloy steels in a CO2-O2-H2S-SO2 wet gas environment of crude oil tanks[J]. Journal of University of Science and Technology Beijing, 2011, 33(1): 33 − 39. doi: 10.3969/j.issn.1008-2689.2011.01.006

[6] 罗小兵, 柴 锋, 苏 航, 等. 含H2S干湿交替环境下船用耐蚀钢研究[J]. 钢铁研究学报, 2013, 25(8): 51 − 53. Luo Xiaobing, Chai Feng, Su Hang, et al. Marine corrosion resistant steel research under dry-wet alternating environment with H2S[J]. Journal of Iron and Steel Research, 2013, 25(8): 51 − 53.

[7] 梁金明, 唐 荻, 武会宾, 等. 基于IMO标准的E36级低合金船板钢货油舱上甲板环境全周期腐蚀行为与机理[J]. 材料研究学报, 2014, 28(6): 433 − 442. doi: 10.11901/1005.3093.2014.106 Liang Jinming, Tang Di, Wu Huibin, et al. Cyclic Corrosion Behavior of E36 Low-alloy Steel in a Simulated Cargo Oil Tank Upper Deck Environment Corresponding to IMO Standard[J]. Chinese Journal of Materials Research, 2014, 28(6): 433 − 442. doi: 10.11901/1005.3093.2014.106

[8] 陶乃旺, 黄淑珍, 黄宏钢. IMO油船货油舱涂层及耐蚀钢试验方法及性能要求[J]. 防腐涂料与涂装, 2011, 26(10): 23 − 25. Tao Naiwang, Huang Shuzhen, Huang Honggang. Test methods and performance requirements for coating and corrosion resistant steel for cargo tank[J]. Anticorrosive coatings and coating, 2011, 26(10): 23 − 25.

[9] 冯向阳, 齐彦昌, 彭 云, 等. 货油舱用耐蚀钢焊接接头的耐腐蚀性能[J]. 钢铁研究学报, 2012, 24(3): 44 − 49. Feng Xiangyang, Qi Yanchang, Peng Yun, et al. Corrosion resistance of corrosion resistant steel welded joints for cargo tanks[J]. Journal of Iron and Steel Research, 2012, 24(3): 44 − 49.

[10] 杨建祎, 许 静, 曹建平, 等. 原油船货油舱用耐蚀钢及焊接接头的腐蚀性能研究[J]. 腐蚀与防护, 2012, 33(2): 39 − 43. Yang Jianyi, Xu Jing, Cao Jianping, et al. Corrosion behavior of corrosion resistant steel and welded joints for cargo tank of crude oil Ship[J]. Corrosion and Protection, 2012, 33(2): 39 − 43.

[11] Wei J S, Yan-Chang Q I, Tian Z L, et al. Corrosion Behavior of Welded Joints for Cargo Oil Tanks of Crude Oil Carrie[J]. Journal of Iron and Steel Research International, 2016, 23(9): 955 − 962. doi: 10.1016/S1006-706X(16)30144-3

[12] 崔 丽, 高 艳, 顾长石, 等. 微量元素Cr对船用耐蚀钢焊接接头组织和性能的影响[J]. 北京工业大学学报, 2018, 44(6): 953 − 960. doi: 10.11936/bjutxb2017060021 Cui Li, Gao Yan, Gu Changshi, et al. Effect of trace element Cr on microstructures and properties of welded joints of marine corrosion resisting steels[J]. Journal of Beijing University of Technology, 2018, 44(6): 953 − 960. doi: 10.11936/bjutxb2017060021

[13] 雷正龙, 陈彦宾, 李俐群, 等. CO2激光-MIG复合焊接射滴过渡的熔滴特性[J]. 应用激光, 2004, 24(6): 361 − 364. doi: 10.3969/j.issn.1000-372X.2004.06.011 Lei Zhenglong, Chen Yanbin, Li Liqun, et al. Characteristics of droplet transfer in CO2 laser-MIG hybrid welding with projected mode[J]. Applied Laser, 2004, 24(6): 361 − 364. doi: 10.3969/j.issn.1000-372X.2004.06.011

[14] Chang Y F, Lei Z, Wang X Y, et al. Characteristic of laser-MIG hybrid welding with filling additional cold wire for aluminum alloy[J]. China Welding, 2018, 27(3): 35 − 41.

[15] Li X Y. Study on the Progress of Welding Science and Technology in China[J]. Journal of Mechanical Engineering, 2012, 48(6): 19 − 31. doi: 10.3901/JME.2012.06.019

[16] 刘巨峰. 厚板碳钢激光-MAG复合焊接工艺研究及接头组织性能分析[D]. 华中科技大学, 武汉, 2015. [17] Liu F D, Zhang Hong, Wang Y Q, et al. Influence of area energy for welding sea and droplet transfer on hybrid laser-arc welding[J]. Journal of Mechanical Engineering, 2012, 48(14): 84 − 90. doi: 10.3901/JME.2012.14.084

[18] 杜则裕, 李亚江, 邹增大. 焊接科学基础[M]. 北京: 机械工业出版社, 2012. [19] 常丽艳, 宋西平, 张 敏, 等. 基于原位SEM的激光-MIG复合焊接7075-T6铝合金疲劳裂纹扩展行为[J]. 焊接学报, 2016, 37(5): 85 − 88. Chang Liyan, Song Xiping, Zhang Min, et al. In situ SEM based fatigue crack propagation behavior of hybrid laser welded 7075-T6[J]. Transactions of the china welding institution, 2016, 37(5): 85 − 88.

[20] Zhang M, Wang X, Zhu G. Effect of laser welding process parameters on microstructure and mechanical properties on butt joint of new hot-rolled nano-scale precipitation-strengthened steel[J]. Acta Metallurgica Sinica (English Letters), 2014, 27: 521 − 529. doi: 10.1007/s40195-014-0081-z

[21] 黄安国, 李志远, 余圣甫, 等. 低合金钢焊缝金属的腐蚀行为[J]. 焊接学报, 2005, 26(11): 30 − 34. doi: 10.3321/j.issn:0253-360X.2005.11.009 Huang Anguo, Li Zhiyuan, Yu Shengfu, et al. Corrosion behavior of weld metal of low alloy steel[J]. Transactions of the china welding institution, 2005, 26(11): 30 − 34. doi: 10.3321/j.issn:0253-360X.2005.11.009

-

期刊类型引用(15)

1. Mingtao Zhang,Tao Jiang,Yu Su,Zhonggang Sun,Yaxin Xu,Wenya Li. Study on the interfacial bonding behavior of dissimilar aluminum alloys via additive friction stir deposition. Progress in Natural Science:Materials International. 2025(02): 433-439 .  必应学术

必应学术

2. 王朝琴,石玗,王小荣. 基于双NURBS曲线的叶轮叶片工业机器人GMAW增材制造. 机床与液压. 2024(03): 17-21 .  百度学术

百度学术

3. 肖珺,葛欣雨,盖胜男,陈树君,盛卫星,陈少君. 基于摆动激光扫描的GMAW焊缝成形调控. 焊接学报. 2024(04): 7-12+129 .  本站查看

本站查看

4. 陈吉兴,李晓泉,陈峰,汪天齐,吴星宇. MIG电弧增材Inconel 625合金组织特征. 焊接技术. 2024(06): 1-5+145 .  百度学术

百度学术

5. 程龙,杨新岐,唐文珅,罗庭,王瑞林. 6061铝合金搅拌摩擦沉积增材修复工艺及修复区性能. 焊接学报. 2024(08): 12-23 .  本站查看

本站查看

6. 王家胜,舒林森. 切割速度对6061铝合金薄板激光切割温度场的影响. 制造技术与机床. 2023(06): 39-43 .  百度学术

百度学术

7. 赵宇辉,贺晨,赵吉宾,邹健,王志国,何振丰. 增材/等材复合制备Sc/Zr改性Al-Mg合金工艺研究. 光学学报. 2023(07): 163-170 .  百度学术

百度学术

8. 石寅晖,李洁,刘坤,邹家生,余文明,Gizo Bokuchava. 铝合金电弧熔丝增材制造的冶金缺陷研究现状与展望. 材料热处理学报. 2023(06): 1-10 .  百度学术

百度学术

9. 蔡佳思,王新元,李秀梅,魏艳红,龙金卫,孔斌. 6061铝合金激光焊接头的软化机理. 焊接. 2023(07): 9-18 .  百度学术

百度学术

10. 林清成,郭纯,李文清,李云,黄光灿,陈艳艳,张新宇. 铝合金电弧增材制造研究现状. 金属加工(热加工). 2023(09): 20-26 .  百度学术

百度学术

11. 李坤,张创创,龚虎虎,沙豪杰. 超声喷丸对6061铝合金耐腐蚀性能的影响. 黑龙江工业学院学报(综合版). 2023(08): 133-140 .  百度学术

百度学术

12. 何逸凡,王呈阳,贾舒茗,王大锋,马修斯,马冰,陈东高,张文治,杨文静,张龙. Mg含量对7A52铝合金MIG焊熔滴过渡及组织性能的影响. 兵器材料科学与工程. 2023(05): 76-81 .  百度学术

百度学术

13. 张铂洋,李旭,张玉娇,李英豪,宗然. 铝合金电弧增材制造研究现状. 表面技术. 2023(11): 111-127 .  百度学术

百度学术

14. 常子恒,李玉松,徐金鑫,罗少敏,李娟. ER5356铝合金MIG电弧增材构件的组织研究. 焊接技术. 2022(11): 6-10 .  百度学术

百度学术

15. 陈会子,孟祥晨,陈佳霖,谢聿铭,赵耀邦,黄永宪. 铝合金连续进给搅拌摩擦增材制造技术. 焊接学报. 2022(11): 63-67+166 .  本站查看

本站查看

其他类型引用(17)

下载:

下载: