Characteristics of state change of powder particles under laser irradiation

-

摘要: 激光与粉末颗粒交互作用后粉末颗粒的物态是目前制约激光同轴送粉加工工艺持续提升的核心要素之一.利用背影增效瞬态影像高速摄影方法清晰获取了激光辐照下粉末颗粒状态随时间变化规律,构建出了激光作用下粉末颗粒飞行过程的动力学模型,对光粉作用区内不同物态特征粒子的演化规律进行了系统研究.结果表明,光粉交互作用区约70%的粉末粒子受到激光辐照,强激光辐照下粒子表面瞬间气化产生高温等离子体形成的反冲作用力是改变粉末粒子运动轨迹和运动速度的原因;激光辐照下粒子运动加速度与“慧尾”长度之间存在映射关系,“慧尾”长度越长,粒子运动加速度越大;粉末粒子的亮度信息在统计学规律上可以定性表征激光辐照下粉末粒子的物态.Abstract: The state of powder particles after the interaction between laser and powder particles is one of the key factors that restrict the continuous improvement of laser coaxial powder feeding process. Using high speed photography of the shadow enhanced transient image, the change rule of the powder particle state with time under laser irradiation was clearly obtained. The dynamic model of the powder particle flight under laser irradiation was constructed, and the evolution rule of different state characteristic particles in the laser powder interaction zone was systematically studied. The results showed that the more 70% of the powder particles in the laser powder interaction zone were irradiated by laser, and the recoil force generated by the instantaneous vaporization of the particle surface under intense laser irradiation was the reason for changing the movement track and speed of the powder particles. There is a mapping relationship between particle motion acceleration and the length of “comet tail” under laser irradiation. The longer the “comet tail” length, the greater the particle motion acceleration. The brightness information of powder particles can qualitatively characterize the state of powder particles under laser irradiation.

-

0. 序言

随着柔性、一体化成形制造技术的不断发展,以激光同轴送粉加工为基础形成的熔覆和增材制造工艺,已成为当前工程应用和理论研究共同关注的技术方向,在航空航天、军工等大型复杂高质量构件的一次成形[1-2]、高端装备再制造[3]、修复[4]等方面应用较为广泛.

激光同轴送粉加工是利用激光熔化基体和粉末形成液态,凝固后完成填材过程. 该技术相关研究多集中在工艺优化[5],激光与粉末宏观尺度下的交互作用和激光-粉末-熔池的交互作用[6-7],以及组织性能调控[8-9]等. 作者团队在以往的研究中,借助图像处理技术对激光和粉末颗粒的作用进行了宏观分析[10],并对激光经过粉末后的能量损失进行了系统研究[11]. Liu等人[12]建立分析模型对激光经过粉末颗粒后能量损失进行理论研究. Qi等人[13]建立了激光同轴送粉三维瞬态物理模型,分析了光束不同位置处粉末颗粒的温度分布特征,指出激光束中一部分粉末颗粒可以达到熔点,激光束中心区域的粒子在激光辐照下可直接达到气化状态. Wen等人[14]同样建立了理论分析模型系统研究了粉末颗粒在激光束中不同位置处的温度分布特征. 相关的研究中以粉末颗粒为研究对象,深入探讨高能量密度激光辐照下粉末粒子物态特性演化规律的研究极少.然而,近年来伴随近净成形制造理念在工程领域的稳步推进[15-16],对激光同轴送粉加工成形精度的要求越来越高;同时,表面改性技术在逐步向绿色、高效的方向发展中,激光同轴送粉加工技术的能力也在持续提升,开发出了超高速激光熔覆制造技术[17-18],这些技术的提升均对激光辐照下粉末颗粒的物态提出了新要求.

综上所述,随着激光同轴送粉加工技术的不断升级、革新,对高能量密度激光辐照下粉末颗粒物态的控制提出了新的挑战. 为此,探明激光辐照下粉末颗粒进入熔池前物态演化规律,研究其形成机制,具有重要的理论价值和工程指导意义.

1. 试验方法

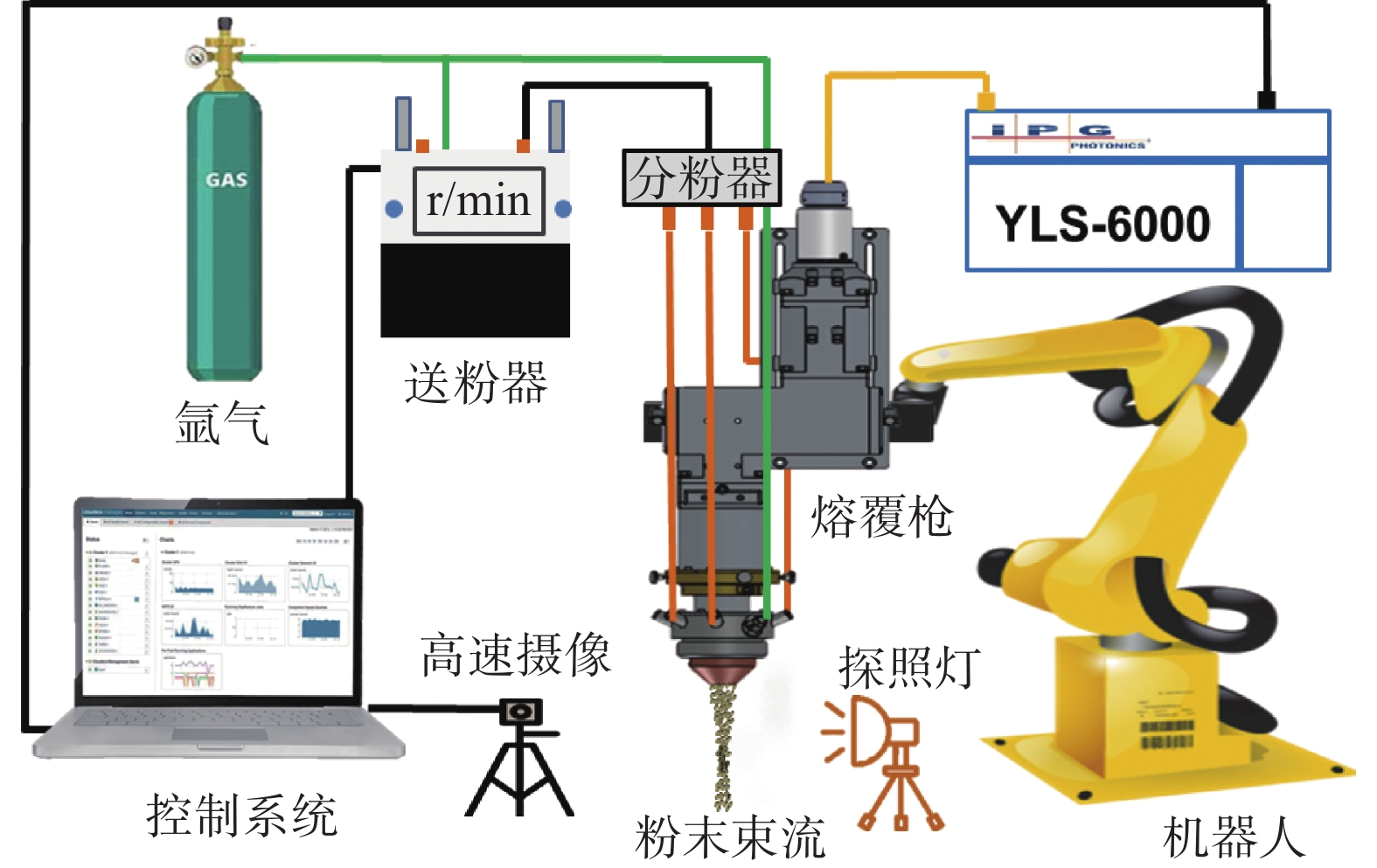

试验用316L不锈钢粉末粒径分布在45 ~ 105 μm之间,粉末采用气雾化法的制备.试验用激光器为德国IPG公司生产,型号为YLS-6000光纤激光器,最高输出功率可达6 kW.送粉装置由德国GTV公司生产,型号为MF-PF2/2,可实现两个送粉盘以各自的送粉速率同时输出粉末束流. 送粉加工头由德国Fraunhofer公司生产,该送粉头可将粉末颗粒以同轴环形的方式汇聚到一个区域,激光输出功率为1.5 kW.

为深入研究激光辐照下的粉末颗粒物态特征转变行为,采用高速摄影实时观察激光和粉末颗粒的交互作用过程,为了提高激光辐照下粉末颗粒与原始粉末颗粒的成像对比度,将高亮度的背景光置于粉末束流后方,摄像机位于前方进行拍摄,激光与粉末颗粒交互作用过程实时获取过程如图1所示.高速摄像机的拍摄帧数f为1×104 帧/s,曝光时间为100 ns.

2. 试验结果与分析

2.1 粉末粒子对激光传输过程的影响

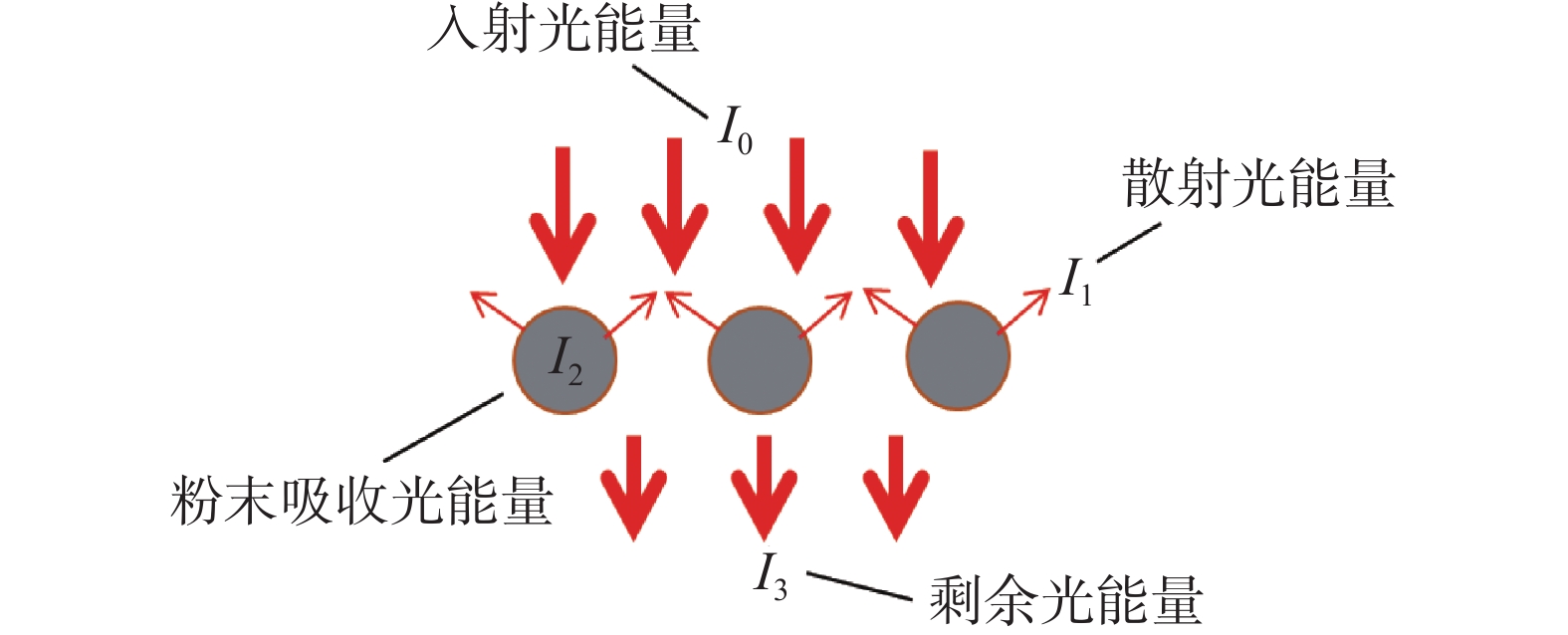

激光束经送粉喷嘴末端的粉末束流后到达工件表面,空间离散分布的粉末颗粒首先会在激光的辐照下吸收一部分激光束的能量,其次会对入射的激光产生一定的散射效果,剩余的能量才是有效熔化基体的能量,激光传输过程中,激光和粉末作用过程中能量消耗类型如图2所示,分为激光入射能量I0、散射光能量I1、粉末吸收光能量I2与剩余激光的能量I3,四者之间的关系为I0 = I1 + I2 + I3.

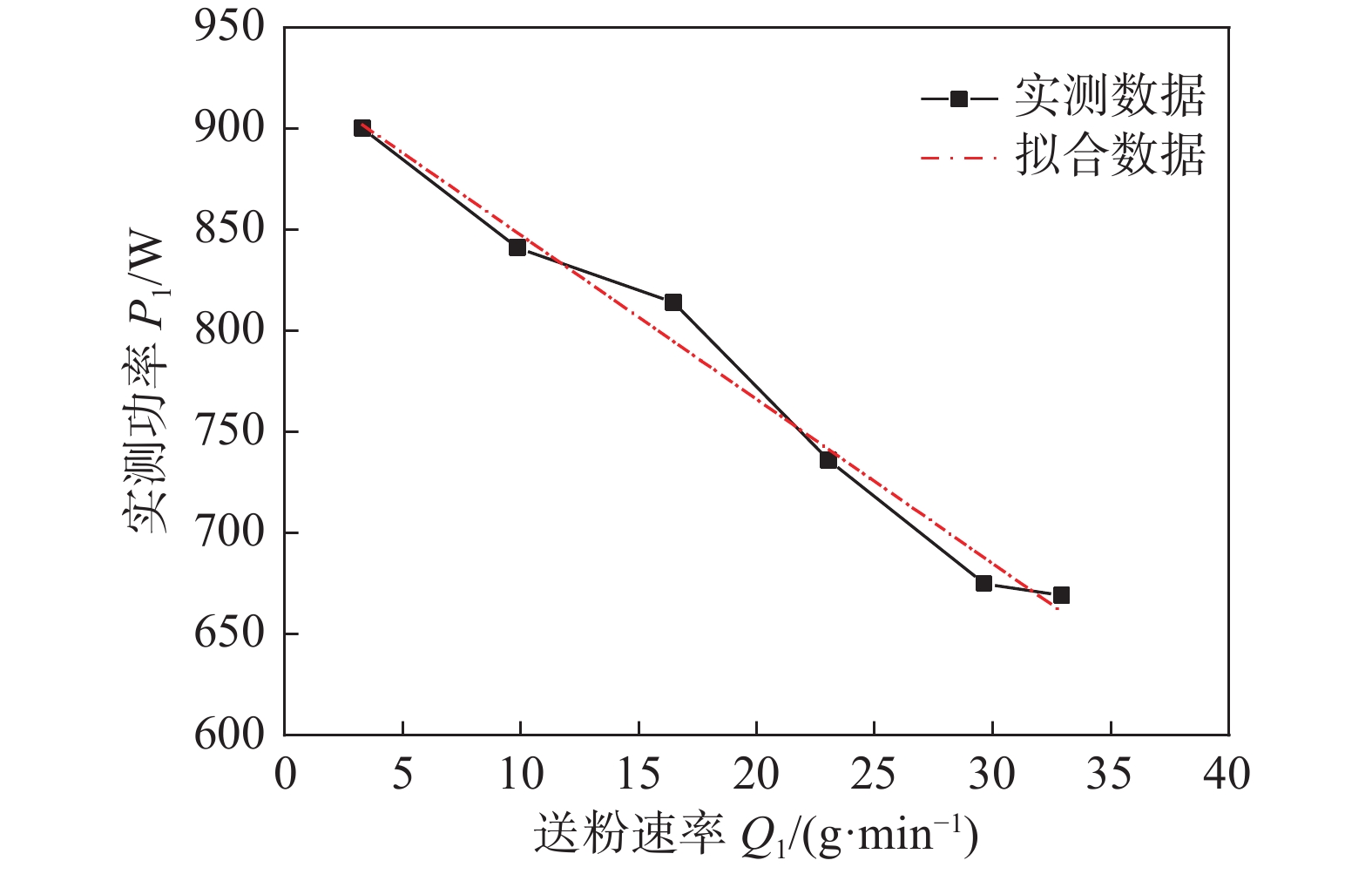

理论上,当入射激光能量I0不变,单位时间内送出粉末的数量越多,即送粉速率越大,空间粉末颗粒对激光能量的吸收和散射的作用就越大,有效熔化基体的能量会随之降低. 利用风刀实验法[11],将粉末束流沿着某个位置“切断”,研究激光和粉末束流交互作用后不同能量的去向,送粉速率对实测激光功率的具体影响如图3所示,可以看出随着送粉率增加,剩余激光的能量随之下降,粉末吸收和散射的光能量则随之提升.

对图3中的数据进行拟合处理,可以得到实测功率P1与送粉速率Q1之间的量化关系,拟合方程的相关系数R2为0.98,说明剩余激光能量与送粉速率之间基本呈线性关系.

2.2 激光辐照下粉末颗粒物态

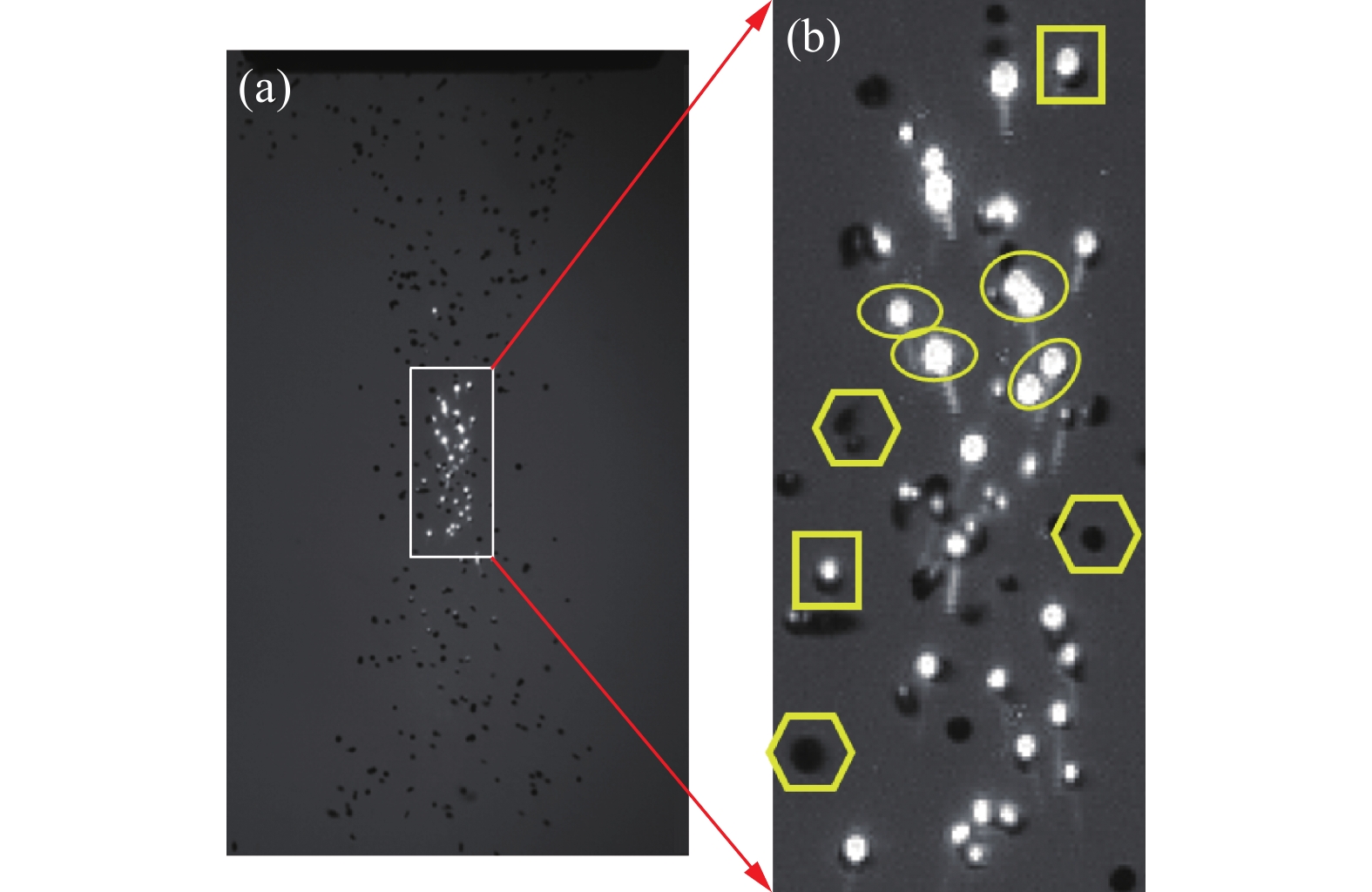

利用高分辨率摄像机,结合背影增效的拍摄技巧获得了激光辐照下粉末颗粒的实时转变特征,其结果如图4所示.

根据粉末颗粒亮度不同将光粉作用区的粉末颗粒划分为:无激光辐照下的原始状态,如图4b中的六边形所示;弱激光辐照下的微亮状态,如图4b中的正方形所示;强激光辐照下的高亮状态,如图4b中的椭圆形所示. 从环形喷嘴送出的粉末以中空环形的特征在粉末束流焦点附近区域汇聚,激光从其中心区域传输,在焦点附近区域与激光交汇,该区域也是光粉交互作用的核心区.

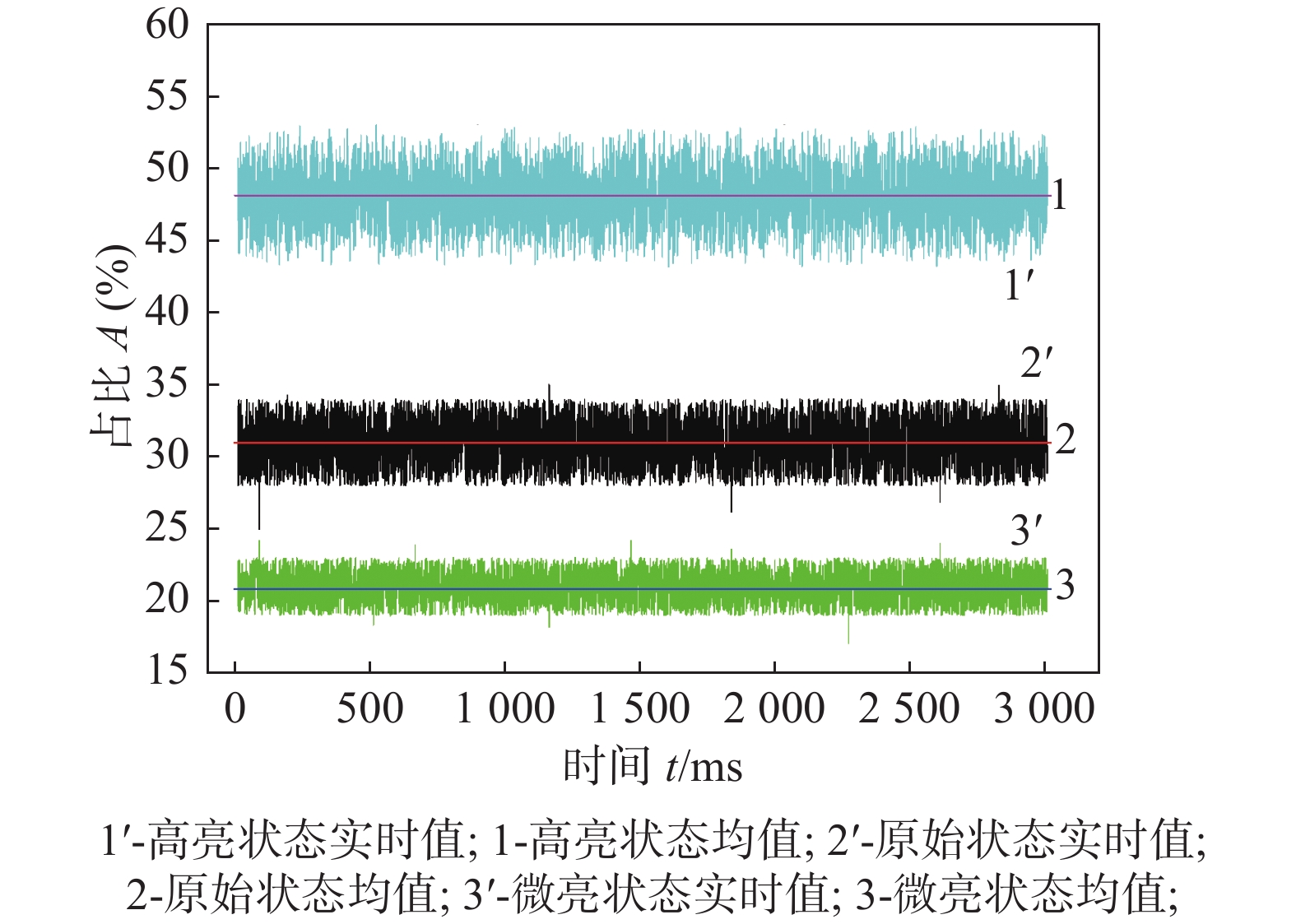

以往研究表明,亮度信息与光粉交互作用程度之间存在映射关系,即粉末束流的亮度越高,空间粉末颗粒受激光辐照的程度就越大,粉末颗粒表层熔化的程度越高. 不同亮度的粉末颗粒经图像灰度处理后的灰度值信息差异较大,因此利用MATLAB软件通过灰度处理的方法,设置不同的灰度阈值(0−255)即可实现对光粉作用区不同亮度粉末颗粒自动计数分析. 通过反复测确定原始状态粉末颗粒、微亮状态粉末颗粒和高亮状态粉末颗粒的灰度值选定范围后,从30000帧按时序照片中,间隔5帧选取一张,共选取了5000帧照片进行数据统计分析,其结果如图5所示. 可以看出,原始状态的粉末颗粒占比约为31%,微亮的粉末颗粒的占比约为21%,高亮状态粉末颗粒的占比约为48%,这说明在粉末颗粒进入熔池前,一多半的粉末颗粒均要受到激光的直接辐照,一半的粉末可以要受到强烈的激光辐照,这与激光的能量分布特征和焦点附近区域粉末颗粒的空间分布均呈高斯分布特征有直接联系.

利用高速摄影实时追踪高亮状态粉末颗粒进入视场后的物态变化规律,发现所有呈高亮状态的粉末颗粒到达激光辐照区域后均会变成发亮状态,且部分高亮状态粉末颗粒飞行轨迹正前方会存在一个高亮尾巴,将这个高亮的尾巴称之为“慧尾”. 选取一个具有典型特征高亮状态的粉末粒子进行追踪分析,发现其“慧尾”演化规律和飞行过程中的轨迹的变化特征分别如图6a和图6b所示. 在激光辐照下的粉末粒子,其飞行轨迹正前方“慧尾”的长度逐渐变长,进入激光作用区后粉末粒子运动轨迹也由最初沿着喷嘴以一定的角度飞行(图6a中位置1−2),逐渐转变为垂直向下运动(图6a中位置3−14). 此外,当粉末颗粒离开光粉作用区后,“彗尾”逐渐消失(图6a中位置15−16),粉末颗粒也由不规则形状逐渐转变为无棱角的高亮球形,这说明粉末颗粒的物态在激光辐照下已经发在转变,粒子表层熔化形成了液膜.

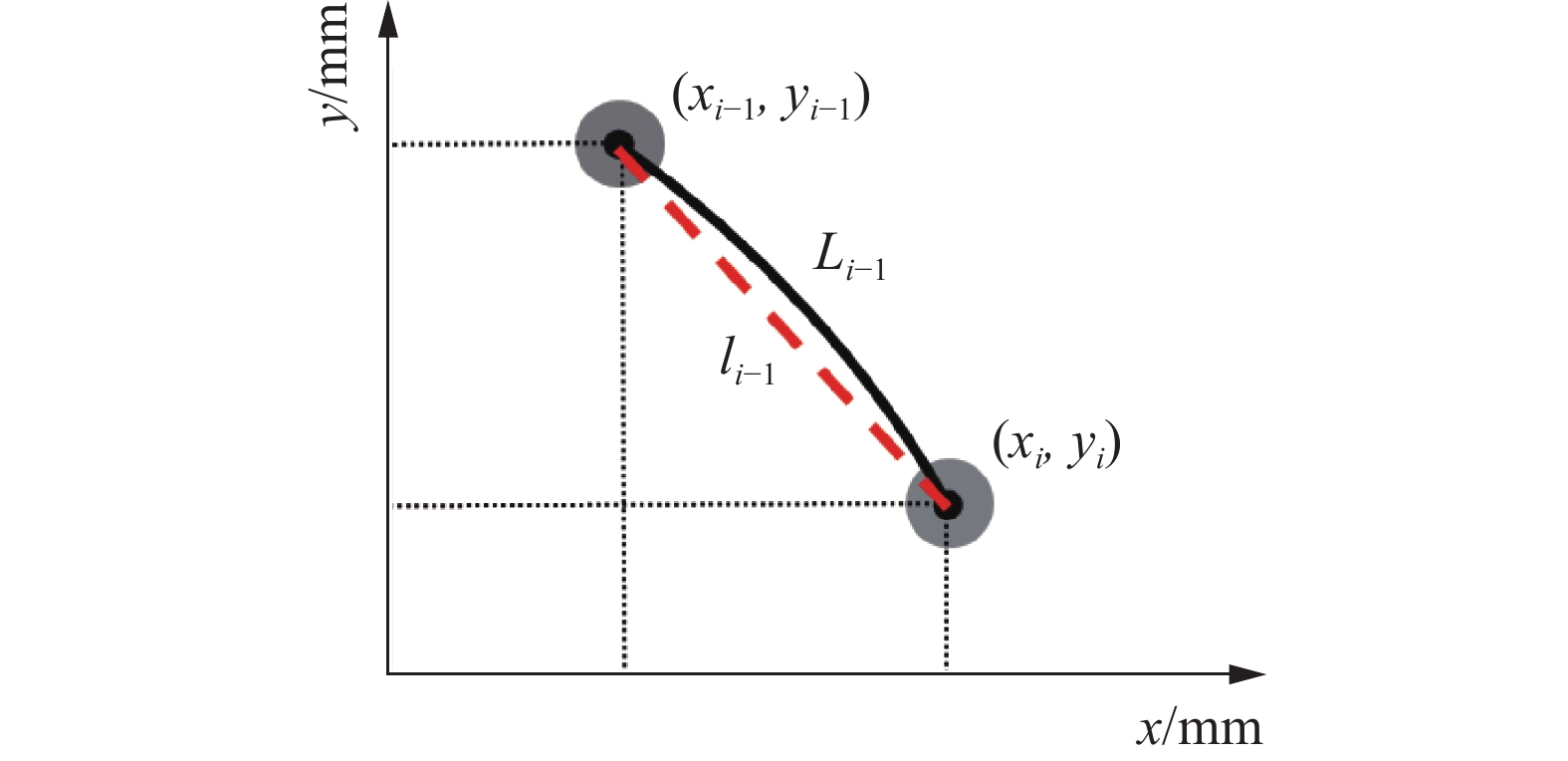

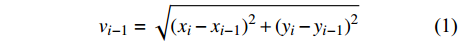

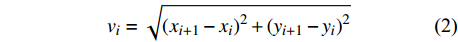

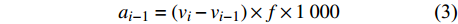

为了对粉末粒子飞行过程中速度变化有一个定量的认识,如图7所示,在图6b确定了追踪粉末粒子二维坐标的前提下,用直线li-1代替实际弧形运动轨迹Li-1,即可近似的确定出相邻时间粉末颗粒的飞行距离,该微小区域的平均飞行速度v与相邻两段之间的飞行加速度a,可表示为

$$ {v_{i - 1}} = \sqrt {{{({x_i} - {x_{i - 1}})}^2} + {{({y_i} - {y_{i - 1}})}^2}} $$ (2) $$ {v_i} = \sqrt {{{({x_{i + 1}} - {x_i})}^2} + {{({y_{i + 1}} - {y_i})}^2}} $$ (3) $$ {a_{i - 1}} = ({v_i} - {v_{i - 1}}) \times f \times 1\;000 $$ (4) 式中:f为高速摄像的拍摄速率,其每秒的拍摄数量设定为10000帧.

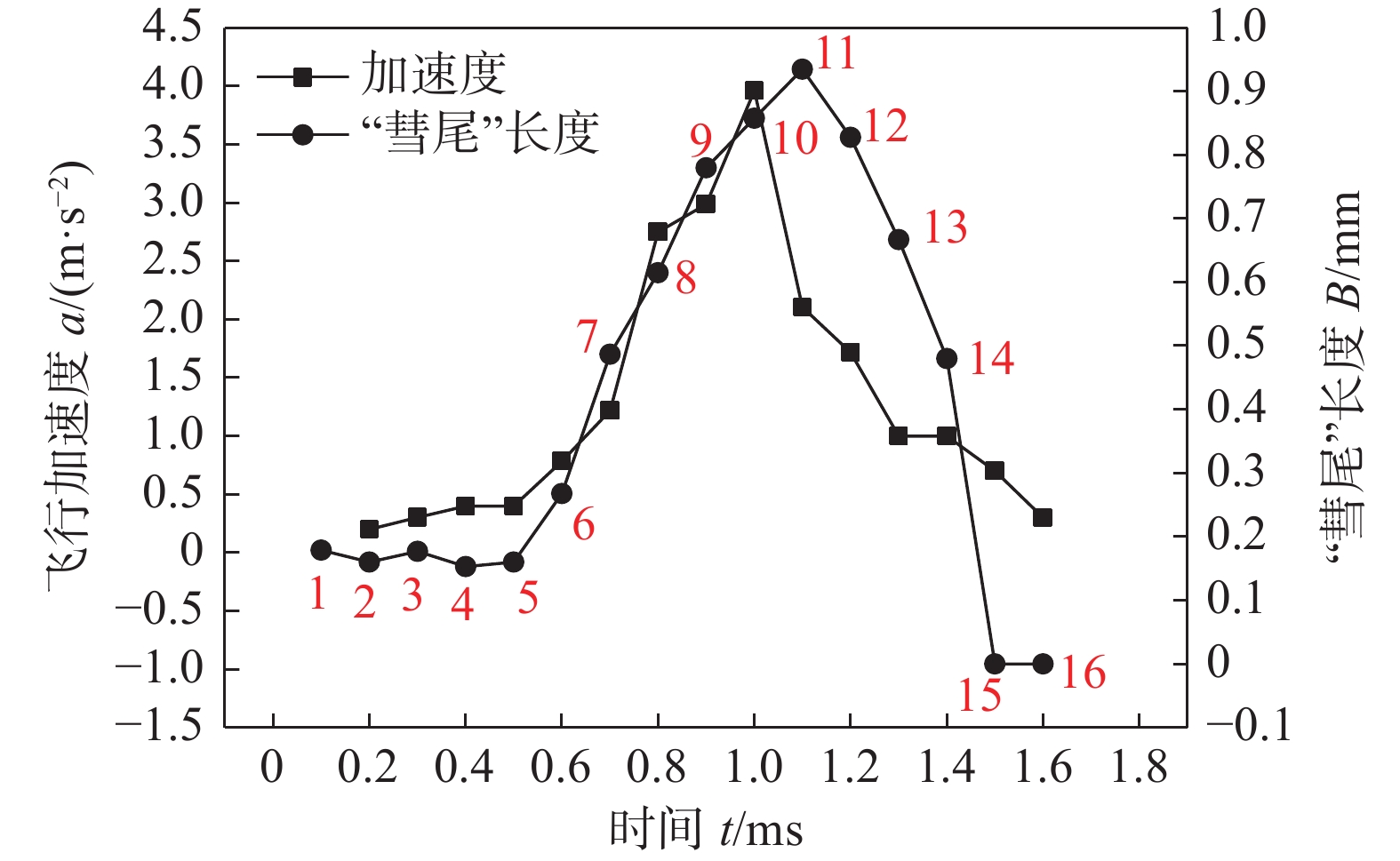

高亮状态粉末粒子“慧尾”的长度与粉末粒子飞行过程中加速度的变化规律如图8所示,可以看出两者之间的变化规律几乎相同,当“慧尾”的长度B由位置1处的0.18 mm增加到位置11处的最大值0.93 mm时,粉末粒子飞行的加速度a也由0.2 m/s2增加到3.9 m/s2,随后“慧尾”长度和粉末粒子飞行加速度同步下降,这说明粉末粒子的飞行加速度与“慧尾”之间存在必然的联系.

2.3 粉末颗粒物态形成机制

综合上述分析可以看出,从喷嘴送出的粉末颗粒在进入到激光辐照区前以近球形固态的形式飞行,进入到激光辐照区后,粉末粒子呈现出高亮状态,飞行轨迹正前方伴随典型的“慧尾”特征,此时其在外力作用下飞行速度持续增加,飞行轨迹发生变化,这充分说明粉末粒子“慧尾”特征与粒子物态特性之间存在必然联系. 据此可以推断,“慧尾”的产生是在高能量密度激光辐照下产生的高温等离子体,而推动粒子飞行速度快速增加的外力就是该等离子形成时带来的反冲作用力.

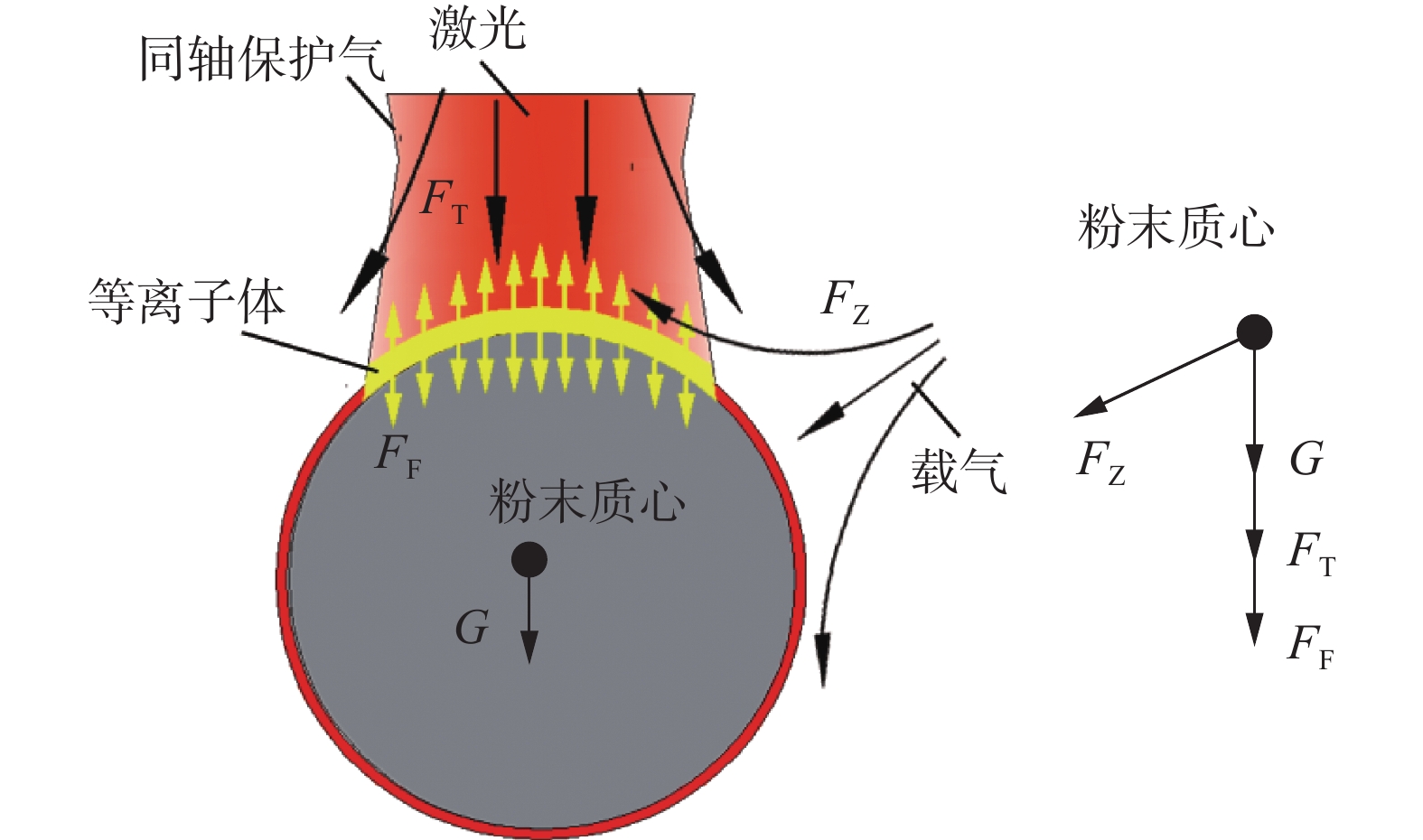

分析依据如图9所示,当粉末颗粒不进入激光辐照区域前,只受重力G、载气吹力FZ和同轴保护气施加的作用力FT,其运动过程以近似匀速的方式平稳飞行,当其进入光粉作用区后,强烈激光辐照下快速形成的等离子会产生较大的反冲作用力FF,由于激光辐照在粉末粒子的正上方,因此该作用力和重力G一样均垂直向下. 该作用力的存在会迅速打破原有的受力平衡状态,改变了粉末粒子的飞行轨迹,同时粉末颗粒的飞行速度会快速增加.

粉末粒子从距激光束焦点较远位置处,从呈高斯分布的激光束边缘位置逐渐进入到激光束中心位置,同时距离激光束的焦点越来越近,粉末粒子受到激光束辐照的能量密度持续增加,产生等离子体带来的反冲作用力也在持续加大,因此粉末粒子飞行加速度随之持续增加,运动轨迹也如图6所示发生偏转. 而较高能量密度激光辐照下粉末颗粒同样会产生较多的等离子体,等离子被载气吹到了飞行轨迹正前方就形成了所谓的“慧尾”,等离子体的量越多“慧尾”长度就越大,这就是图8中“慧尾”长度和粉末粒子飞行加速度变化规律一致的原因.

随粉末粒子从激光束焦点区域离开,激光作用位置处的能量密度逐渐降低,同时粉末粒子远离高斯分布的核心区,使的粉末颗粒接受激光辐照的强度逐渐达不到气化所需的能量密度,甚至直接飞离了激光辐照区,等离子体形成时产生的反冲作用力逐渐减弱,此时粉末粒子的物态如图6a中位置15和16所示,其对应的飞行速度降低,加速度此时变为负值.

3. 结论

(1)光粉交互作用区中约70%的粉末颗粒受激光的辐照,且受激光辐照下粒子的亮度信息在统计学上可以定性表征粉末粒子物态特征,强激光辐照下粉末粒子表层呈液化状态.

(2)高能量密度激光辐照下粒子表层瞬间气化产生的高温等离子体形成的反冲作用力会打破粉末粒子的受力平衡,改变粒子的运动轨迹和运动速度.

(3)强激光辐照下粉末粒子飞行轨迹正前方的“慧尾”长度与该粒子的飞行加速度之间密切相关,“慧尾”长度越长,粒子飞行加速度越大.

-

-

[1] Chen B, Su Y, Xie Z, et al. Development and characterization of 316L/Inconel625 functionally graded material fabricated by laser direct metal deposition[J]. Optics & Laser Technology, 2020, 123: 105916.

[2] 王华明. 高性能大型金属构件激光增材制造: 若干材料基础问题[J]. 航空学报, 2014, 35(10): 2690 − 2698. Wang Huaming. Materials' fundamental issues of laser additive manufacturing for high-performance large metallic components[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(10): 2690 − 2698.

[3] Zhang P, Du J, Zhang J, et al. A theoretical model to study the cutting force characteristics in remanufacturing turning of laser cladded coatings[J]. The International Journal of Advanced Manufacturing Technology, 2021, 113(3): 757 − 769.

[4] 肖棚, 高杰维, 刘里根, 等. 激光熔覆修复EA4T车轴钢显微组织和强度评价[J]. 材料导报, 2022, 36(7): 115 − 121. doi: 10.11896/cldb.21070180 Xiao Peng, Gao Jiewei, Liu Ligen, et al. Microstructure and strength evaluation of EA4T axle steel repaired by laser cladding[J]. Materials Reports, 2022, 36(7): 115 − 121. doi: 10.11896/cldb.21070180

[5] Chen M, Lu Y, Wang Z, et al. Melt pool evolution on inclined NV E690 steel plates during laser direct metal deposition[J]. Optics & Laser Technology, 2021, 136: 106745.

[6] 杨义成. 燃气轮机叶片激光增材修复基础研究[D]. 北京: 机械科学研究总院, 2017. Yang Yicheng. Basic research of repairing of gas turbine blade by laser additive manufacturing technology[D]. Beijing: China Academy of Machinery Science and Technology Group Co. , Ltd, 2017.

[7] Ibarra-Medina J, Pinkerton A J. A CFD model of the laser, coaxial powder stream and substrate interaction in laser cladding[J]. Physics Procedia, 2010, 5: 337 − 346. doi: 10.1016/j.phpro.2010.08.060

[8] Shang F, Chen S, Zhou L, et al. Effect of laser energy volume density on wear resistance and corrosion resistance of 30Cr15MoY alloy steel coating prepared by laser direct metal deposition[J]. Surface and Coatings Technology, 2021, 421: 127382. doi: 10.1016/j.surfcoat.2021.127382

[9] Mendagaliev R, Klimova-Korsmik O, V Promakhov, et al. Heat treatment of corrosion resistant steel for water propellers fabricated by direct laser deposition[J]. Materials, 2020, 13(12): 2738. doi: 10.3390/ma13122738

[10] 杨义成, 黄瑞生, 孙谦, 等. 激光送粉增材制造光粉交互作用机制分析[J]. 焊接学报, 2019, 40(11): 68 − 74. doi: 10.12073/j.hjxb.2019400290 Yang Yicheng, Huang Ruisheng, Sun Qian, et al. Mechanism analysis of interaction between laser and particles in laser additive manufacturing[J]. Transactions of the China Welding Institution, 2019, 40(11): 68 − 74. doi: 10.12073/j.hjxb.2019400290

[11] 杨义成, 黄瑞生, 方乃文, 等. 光粉交互对同轴送粉增材制造能量传输的影响[J]. 焊接学报, 2020, 41(6): 19 − 23. doi: 10.12073/j.hjxb.20200226002 Yang Yicheng, Huang Ruisheng, Fang Naiwen, et al. Effect of the interaction between laser beam and powder particles on energy transmission in coaxial powder feeding additive manufacturing[J]. Transactions of the China Welding Institution, 2020, 41(6): 19 − 23. doi: 10.12073/j.hjxb.20200226002

[12] Liu J, Li L, Zhang Y, et al. Attenuation of laser power of a focused Gaussian beam during interaction between a laser and powder in coaxial laser cladding[J]. Journal of Physics D Applied Physics, 2005, 38(10): 1546. doi: 10.1088/0022-3727/38/10/008

[13] Qi H, Mazumder J, Ki H. Numerical simulation of heat transfer and fluid flow in coaxial laser cladding process for direct metal deposition[J]. Journal of Applied Physics, 2006, 100(2): 024903. doi: 10.1063/1.2209807

[14] Wen S Y, Shin Y C, Murthy J Y, et al. Modeling of coaxial powder flow for the laser direct deposition process[J]. International Journal of Heat & Mass Transfer, 2009, 52(25-26): 5867 − 5877.

[15] 杨波, 袁义邦, 杨建明. 五轴联动与激光近净成形的混合制造技术研究[J]. 激光技术, 2022, 46(3): 415 − 421. doi: 10.7510/jgjs.issn.1001-3806.2022.03.019 Yang Bo, Yuan Yibang, Yang Jianming. Hybrid manufacturing study based on five-axis linkage and LENS[J]. Laser Technology, 2022, 46(3): 415 − 421. doi: 10.7510/jgjs.issn.1001-3806.2022.03.019

[16] 王毅, 王瑞新, 邹林, 等. 先进近净成形技术在军工领域的推广研究[J]. 新技术新工艺, 2013(12): 12 − 14. doi: 10.3969/j.issn.1003-5311.2013.12.004 Wang Yi, Wang Ruixin, Zou Lin, et al. Advanced near net shape technology to promote research in the field of military[J]. New Technology and New Process, 2013(12): 12 − 14. doi: 10.3969/j.issn.1003-5311.2013.12.004

[17] 尹燕, 李志慧, 李辉, 等. 铸轧辊套表面超高速激光熔覆钴基熔覆层高温耐磨性能[J]. 焊接学报, 2021, 42(9): 81 − 89. doi: 10.12073/j.hjxb.20210122001 Yin Yan, Li Zhihui, Li Hui, et al. High-temperature wear resistance of Co-based cladding layers by ultra-high speed laser cladding on the surface of the cast-rolling roller sleeve[J]. Transactions of the China Welding Institution, 2021, 42(9): 81 − 89. doi: 10.12073/j.hjxb.20210122001

[18] 张新建, 罗惜照, 杨卫红. 超高速激光熔覆头粉末流场仿真研究[J]. 应用激光, 2021, 41(4): 758 − 764. Zhang Xinjian, Luo Xizhao, Yang Weihong. Simulation study on powder flow field of ultra-high speed laser cladding head[J]. Applied Laser, 2021, 41(4): 758 − 764.

下载:

下载: