Microstructure and mechanical properties of thermal simulated MHC/GH4099 diffusion brazing joints

-

摘要: 采用NiCrSiB中间层在热模拟机上成功实现了难熔合金钼-铪-碳(MHC)与镍基高温合金GH4099的真空扩散连接;通过扫描电子显微镜(SEM)、能谱仪(EDS)和X射线衍射(XRD)对接头的微观组织进行表征;同时研究了不同连接温度对接头组织和力学性能的影响. 结果表明,在950,1000和1 050 ℃保温600 s时均可获得可靠的焊接接头;MHC/GH4099接头主要由γ-Ni基固溶体、CrMo固溶体、NiMo,CrB以及Ni3Si等相组成;在1 050 ℃焊接时,接头室温抗剪强度最高,可达116 MPa. MHC侧焊接热影响区存在较大的焊后应力集中,是引起接头发生脆性断裂的主要原因.Abstract: The molybdenum alloy (MHC) and the nickel alloy (GH4099) were successfully joined with NiCrSiB as the interlayer by the Gleeble-3800 thermal simulated machine. Microstructure of MHC/GH4099 welded joints were characterized by scanning electron microscope (SEM), energy dispersive scanning (EDS) and X-ray diffraction (XRD). The effects of bonding temperature on microstructure and shear strength were also investigated. Results indicated that a reliable welded joint can be obtained at peak temperatures of 950 ℃, 1 000 ℃ and 1 050 ℃ and holding time of 600 s. The MHC/GH4099 joints were mainly composed of γ-Ni solid solution, CrMo solid solution, MoNi and CrB, Ni3Si phase. The shear strength of the joint at 1 050 ℃ can reach 116 MPa. The larger stress concentration in the heat affected zone of MHC side was the main reason of brittle fracture for MHC/GH4099 joints.

-

0. 序言

通过粉末冶金方法制备的钼-铪-碳(MHC)合金具有高温强度高、热膨胀系数低、高温蠕变速率低等特点,广泛应用于航空航天、核能和国防等领域. 为提高钼的再结晶温度、高温强度和高温抗蠕变性能,在纯Mo中加入强韧化元素Hf,Ti,Zr等活性元素与碳反应生成碳化物(TiC,ZrC,HfC)以细小弥散相存在,起到弥散强化作用. 与TiC和ZrC相比,HfC的熔点高、反应生成的标准吉布斯自由能最低,热力学稳定性最好,因此MHC具有比钛锆钼合金更加优异的高温性能、低蠕变速率和高的再结晶温度,广泛的应用于高温锻造模具等方面[1].

GH4099合金是一种时效强化型高温合金,它是以Ni,Cr为基体,W,Mo,Co元素进行固溶强化,Al和Ti元素进行时效强化,B和Ce元素进行晶间强化的一种沉淀强化材料[2]. 由于其优异的高温持久性、耐腐蚀性和抗氧化性,大多应用在高温航空发动机构件[3].

由于难熔的钼合金和高合金化、高熔点的GH4099合金很难发生扩散和蠕变,所以要实现两者的连接就需要选择合适的中间层. NiCrSiB中Si,B元素具有显著降低材料熔点的作用,即在相对较低温度下,与母材接触部分发生少量熔化,形成固溶体或金属间化合物[4]. NiCrSiB与GH4099合金中的Ni含量相差较大,形成浓度差异,有利于元素的扩散. 另外,Ni与Mo元素能形成固溶体[5],镍合金中加入Mo元素可以提高其耐蚀性和耐磨性[6],因此NiCrSiB是潜在的连接MHC与GH4099合金的中间层材料.

Gleeble热模拟机具有加热速度快,加热温度高,可以提供较大压力和真空环境等优点[7],因此借助Gleeble 3800热模拟机代替传统真空炉对MHC与GH4099合金通过添加NiCrSiB中间层探究连接两种高温合金的最佳工艺. 扩散钎焊是综合了施加压力的扩散焊与中间层熔化的钎焊的焊接方法,焊前施加压力有助于消除界面间隙,临近焊接温度时减小压力,待母材熔化后与两端界面进行钎焊,有利于焊接接头质量的提高[8].

1. 试验方法

用于扩散连接的基体材料为GH4099和MHC合金,其化学成分如表1所示. 将试样尺寸切割为ϕ15 mm×10 mm,使用ϕ15 mm×30 mm的NiCrSiB箔片做中间层. 将待焊试样表面用400号、800号、1000号的砂纸依次打磨,然后用0.25 μm的金刚石抛光,在丙酮溶液中对试样表面及中间层进行超声波清洗,去除表面的油污及表面杂质,自然风干.

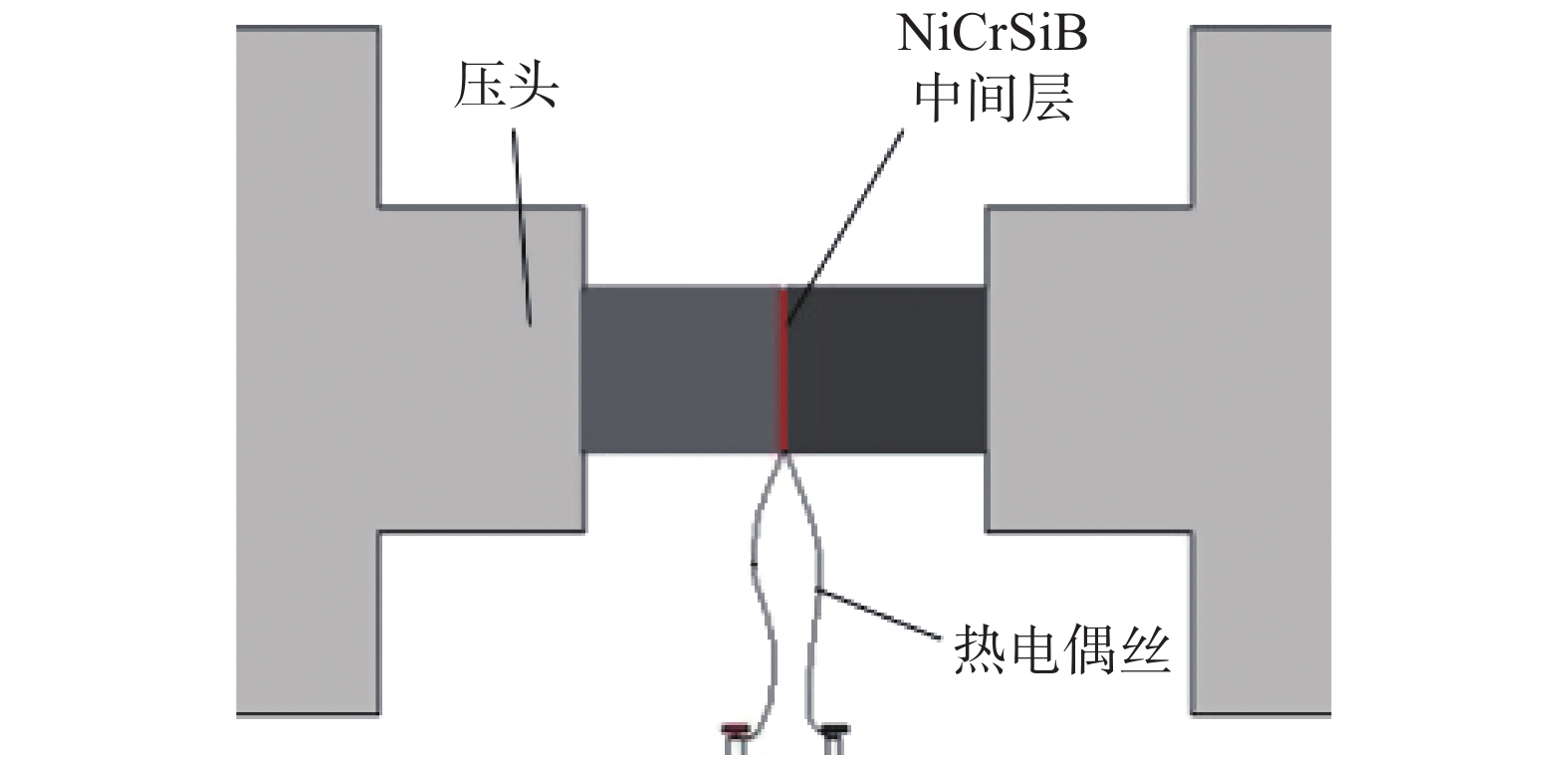

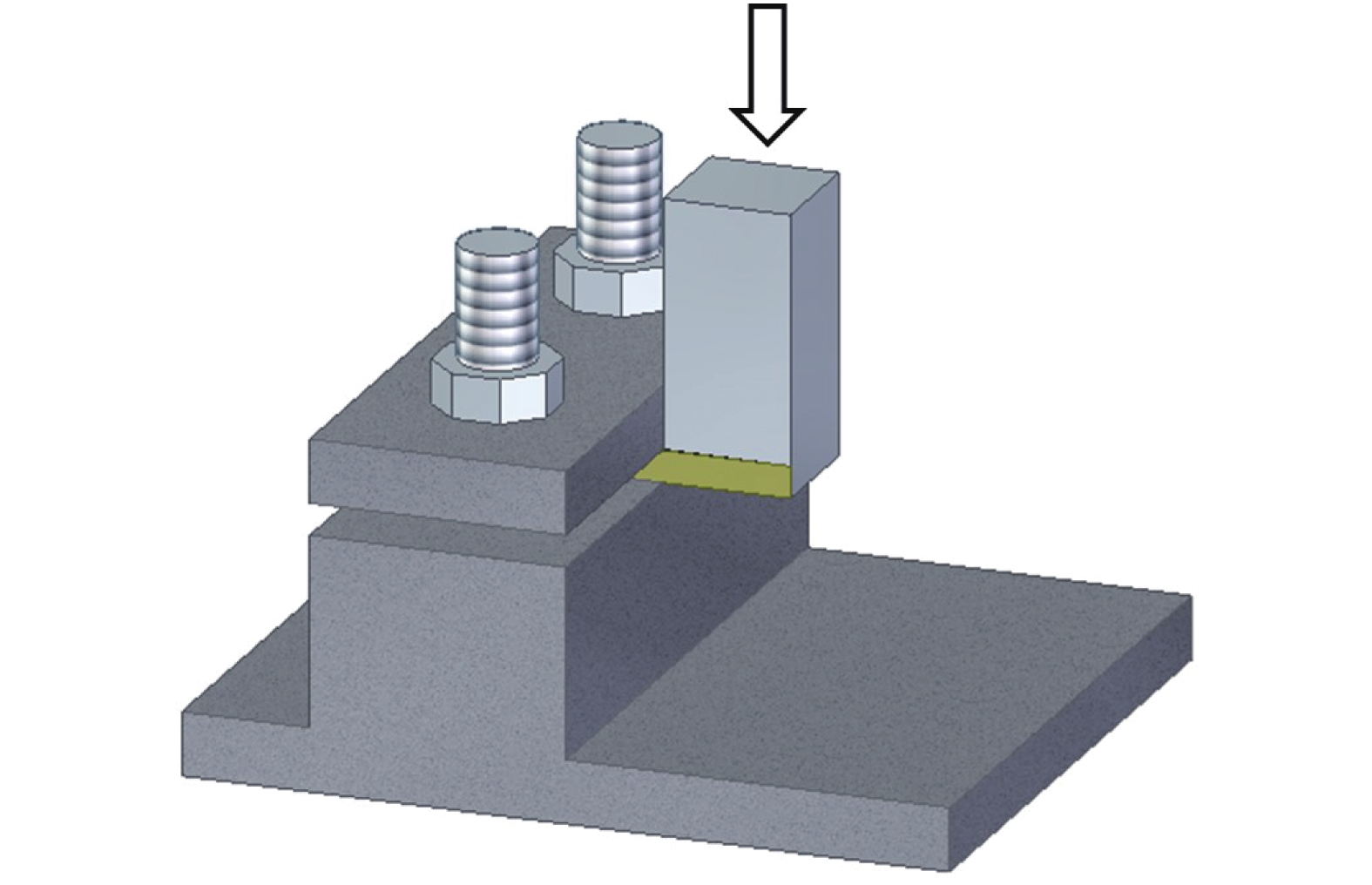

表 1 GH4099,MHC和NiCrSiB合金的化学成分(质量分数,%)Table 1. Chemical compositions of GH4099 alloy, MHC alloy and NiCrSiB alloy材料 Cr Co W Mo Al Fe C B Ni Hf Si GH4099 18 7 6 4 2 1 0.5 — 余量 — — MHC — — — 余量 — — 0.7 — — 1 — NiCrSiB 7 — — — — 3 0.06 3 余量 — 5 MHC-NiCrSiB-GH4099在Gleeble箱体中的装配方式如图1所示. 待箱体真空度达到1×10−3 Pa后施加20 MPa的顶端力,较大的压力可以消除原始接触界面间隙. 先以5 ℃/s升温至300 ℃,保温180 s,再以5 ℃/s升温至600 ℃,保温180 s,最后以3 ℃/s升温至950,1000和1050 ℃. 压力随着温度升高的同时降低至10 MPa,有利于元素的扩散以及防止中间液相被较大压力挤出. 随后在峰值温度下保温600 s,接着以5 ℃/s冷却至300 ℃取样. 图2为MHC/GH4099扩散连接工艺参数. 为了比较不同扩散温度对接头性能的影响,对形成的扩散连接接头进行如图3所示的抗剪强度测试. 为了表征接头的微观组织,首先沿纵向切割金相试样,使用80 mL HCl,13 mL HF和7 mL HNO3配置成的腐蚀液腐蚀接头,然后使用扫描电子显微镜(SEM)对接头组织进行表征;通过能谱分析(EDS)和X射线衍射(XRD)分析接头中的相组成. 为了揭示断裂机理,通过SEM对断口进行了测试和分析.

2. 试验结果与分析

2.1 焊接接头界面组织

图4为不同连接温度下MHC/GH4099接头的界面组织. 图4a ~ 图4c分别为在950,1 000和1 050 ℃下MHC与GH4099扩散钎焊接头组织,可以观察到焊缝没有明显的裂纹与孔洞. 随着焊接温度的提高,连接界面厚度依次为16,8和6 μm. 焊缝的基体组织为γ-Ni基固溶体,固溶了Cr,Si等元素. 图4a所示的950 ℃扩散焊焊接接头由非等温凝固区(ASZ)、等温凝固区(ISZ)和扩散热影响区(DAZ)3部分组成. 扩散焊过程中随着温度升高,Si,B元素从中间层向两侧母材扩散,由于Si,B元素具有显著降低熔点的效果,中间层与两侧母材接触部分形成小范围熔池[9]. NiCrSiB中部Si元素含量下降,熔点相对升高,仍以固相形式存在. 随着扩散焊的进行,在靠近两侧母材处发生等温凝固,950 ℃时Si元素在Ni中的溶解度能达到12%,但由于原子半径较大,只能发生短距离扩散,因此在靠近两侧母材界面处偏聚. 结合表2的EDS分析结果,推断Ni3Si在γ-Ni基固溶体上析出,起到析出强化作用. B元素在Ni中的溶解度极低[4],大多集中在焊缝中,残余液相B元素含量较高,以及存在部分未扩散的Si元素,因此发生非等温凝固;而Cr是强B化合物形成元素[10],导致焊缝中形成CrB和Ni3B等相,集中在焊缝中部. 当扩散焊温度在1 000 ℃以上时,NiCrSiB全部熔化,中间层变窄,Si,B元素扩散加剧,整个焊缝发生等温凝固,没有观察到CrB等相,全部由γ-Ni基固溶体组成. B元素从残余液相向母材的扩散更加充分,随着B元素的扩散速率增加,整个焊缝等温凝固速率增加,因此不同温度下B元素的扩散决定了整个焊缝的组织形貌. 950 ℃扩散焊时在GH4099侧观察到了宽度约5 μm的沉淀相,对其进行EDS分析可知此处为CrB相,由此可以推断在焊接过程中B元素向母材发生了有效扩散,母材GH4099的Cr含量高于NiCrSiB中间层,因此CrB相在GH4099与中间层结合界面处析出[11]. 在MHC侧存在约2 μm的扩散层,为富Mo,Ni相. 可以观察到随着温度升高,扩散层变宽,Ni,Cr元素与Mo元素相互扩散保证了中间层与MHC基体的有效连接.

表 2 界面组织EDS分析结果(原子分数,%)Table 2. Interface microstructure EDS analysis results位置 Ni Cr Si Mo Hf W 1 62.0 20.2 2.3 6.0 0.5 9.0 2 86.2 6.4 6.2 0.2 0.4 0.7 3 86.2 5.2 7.0 0.7 0.4 0.5 4 22.8 6.8 0.4 69.3 0.4 0.3 5 77.17 11.67 11.17 — — — 6 71.52 20.30 7.27 0.91 — — 图5为不同温度下接头界面附近元素扩散的EDS线扫描分布. 从图5b和图5c可以观察到NiCrSiB中间层与GH4099侧元素扩散良好,随着温度从950 ℃升高至1 050 ℃,Ni,Cr元素互相扩散充分,浓度差异减小,如图5c所示. 这是因为温度越高,元素扩散加剧. 从图5可以观察到3个温度下中间层与MHC侧发生了明显的扩散,950 ℃焊接时中间层厚度较宽,元素扩散距离相对较短,在MHC侧还形成了“阶梯状”扩散曲线. 结合表2、Mo-Ni相图和Cr-Mo相图可知,焊接过程中形成了 NiMo化合物和CrMo固溶体,保证了焊接接头的质量. 图6 的XRD结果显示,此区域还形成了NiMo相.

2.2 连接温度对接头力学性能的影响

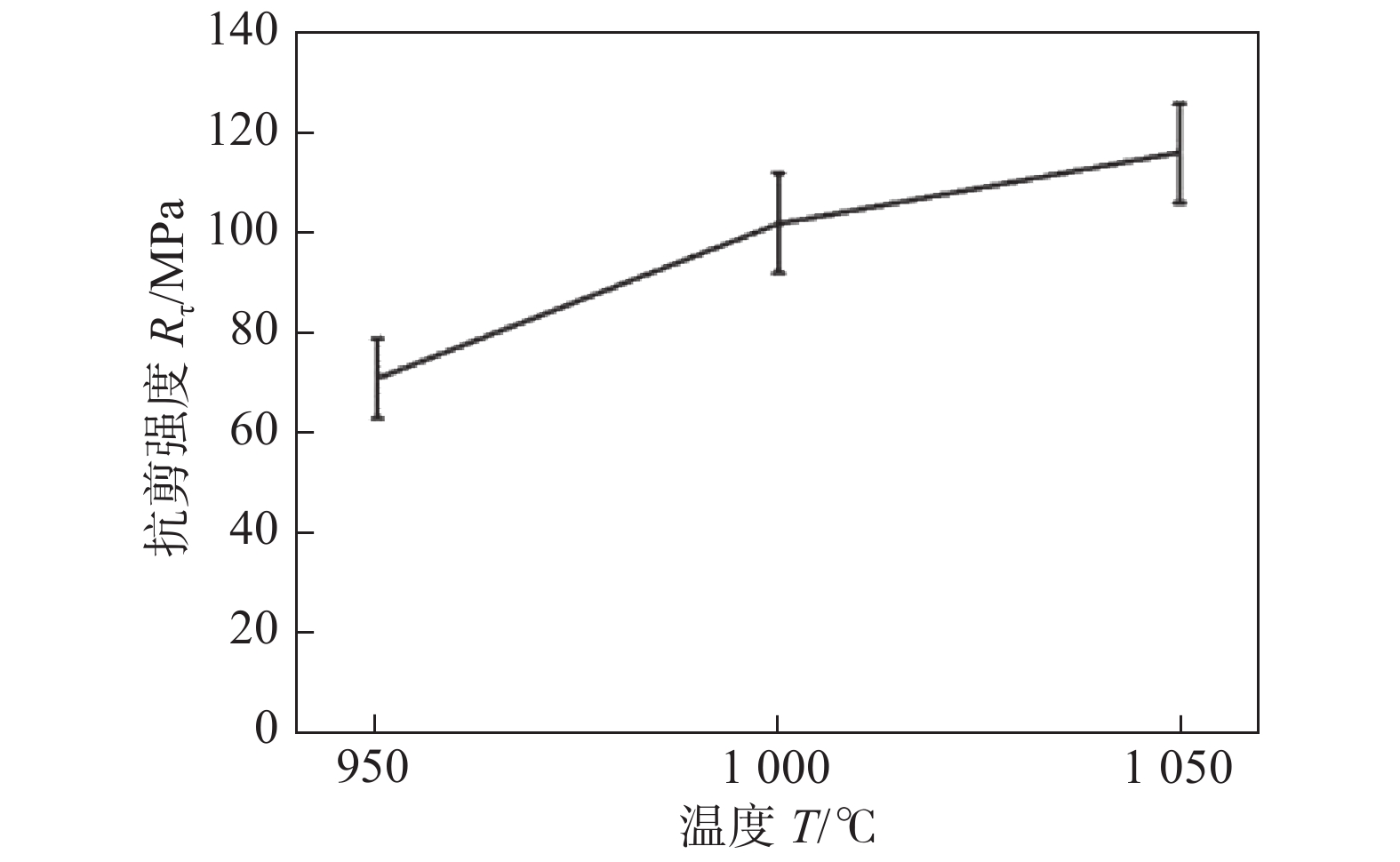

图7为不同连接温度下MHC/GH4099接头的抗剪强度. 在950 ℃焊接时,元素扩散速度慢、距离短,接头强度低,断裂大部分发生在中间层处,小部分发生在MHC基体处. 图8为不同连接温度下接头的断口宏观形貌,在MHC母材处发生具有明显河流状花样的脆性断裂. 随着温度升高,剪切断口中MHC母材面积增大,在1050 ℃下接头室温抗剪强度可达116 MPa. 1 050 ℃下接头断口大部分面积为MHC母材,图中用椭圆形轮廓表示,小部分断裂在中间层,所以接头抗剪强度较高. 图9为不同连接温度下MHC/GH4099接头的断口形貌.当连接温度1 000 ℃以上时接头以脆性断裂为主,断裂形式为沿晶断裂和穿晶断裂的混合断裂模式,从图9e可以观察到明显的剪切断口形貌.当连接温度为 1050 ℃时,在MHC基体处可以观察到剪切力引起的裂纹,如图9c所示,其主要原因是MHC强度比GH4099小,脆性更大[12],并且在室温下GH4099与MHC的热膨胀系数差异较大(GH4099热膨胀系数为1.3×10−5 ℃−1, MHC热膨胀系数为 4.8×10−6 ℃−1). 此外,焊后快速冷却,焊接接头存在较大的内应力,在施加剪切力后焊接接头内应力重新分配,在MHC侧靠近焊缝处应力集中明显,因此在较低的剪切力下MHC基体发生脆性断裂[13].

![]() 图 9 不同连接温度下MHC/GH4099接头的断口形貌Figure 9. Fracture surfaces of MHC/GH4099 joints with various bonding temperatures. (a) fracture position at bonding temperature of 950 ℃;(b) fracture position at bonding temperature of 1 000 ℃;(c) fracture position at bonding temperature of 1 050 ℃;(d) fracture surface at bonding temperature of 950 ℃;(e) fracture surface at bonding temperature of 1 000 ℃;(f) fracture surface at bonding temperature of 1 050 ℃

图 9 不同连接温度下MHC/GH4099接头的断口形貌Figure 9. Fracture surfaces of MHC/GH4099 joints with various bonding temperatures. (a) fracture position at bonding temperature of 950 ℃;(b) fracture position at bonding temperature of 1 000 ℃;(c) fracture position at bonding temperature of 1 050 ℃;(d) fracture surface at bonding temperature of 950 ℃;(e) fracture surface at bonding temperature of 1 000 ℃;(f) fracture surface at bonding temperature of 1 050 ℃3. 结论

(1) 950 ~ 1050 ℃下采用NiCrSiB做中间层在Gleeble热模拟机中对MHC与GH4099进行扩散连接可获得良好焊接接头,有效消除了界面孔洞与间隙,焊缝由非等温凝固区、等温凝固区和扩散热影响区3部分组成.

(2) MHC/GH4099扩散钎焊接头主要由γ-Ni基固溶体组成,在靠近GH4099基体处出现了Ni3Si相,焊缝中部主要由CrB相组成,MHC侧的CrMo固溶体和NiMo化合物有效提高了接头质量.

(3)连接温度从950 ℃提升至1 050 ℃,接头抗剪强度从71 MPa增加至116 MPa,且都发生脆性断裂. 随温度升高,断裂位置从中间层向MHC母材处转移.

-

图 9 不同连接温度下MHC/GH4099接头的断口形貌

Figure 9. Fracture surfaces of MHC/GH4099 joints with various bonding temperatures. (a) fracture position at bonding temperature of 950 ℃;(b) fracture position at bonding temperature of 1 000 ℃;(c) fracture position at bonding temperature of 1 050 ℃;(d) fracture surface at bonding temperature of 950 ℃;(e) fracture surface at bonding temperature of 1 000 ℃;(f) fracture surface at bonding temperature of 1 050 ℃

表 1 GH4099,MHC和NiCrSiB合金的化学成分(质量分数,%)

Table 1 Chemical compositions of GH4099 alloy, MHC alloy and NiCrSiB alloy

材料 Cr Co W Mo Al Fe C B Ni Hf Si GH4099 18 7 6 4 2 1 0.5 — 余量 — — MHC — — — 余量 — — 0.7 — — 1 — NiCrSiB 7 — — — — 3 0.06 3 余量 — 5 表 2 界面组织EDS分析结果(原子分数,%)

Table 2 Interface microstructure EDS analysis results

位置 Ni Cr Si Mo Hf W 1 62.0 20.2 2.3 6.0 0.5 9.0 2 86.2 6.4 6.2 0.2 0.4 0.7 3 86.2 5.2 7.0 0.7 0.4 0.5 4 22.8 6.8 0.4 69.3 0.4 0.3 5 77.17 11.67 11.17 — — — 6 71.52 20.30 7.27 0.91 — — -

[1] 王承阳, 董帝, 滕宇阔, 等. 退火工艺对MHC钼合金板材组织和力学性能的影响[J]. 金属热处理, 2018, 43(7): 180 − 183. Wang Chengyang, Dong Di, Teng Yukuo, et al. Effect of annealing on microstructure and mechanical properties of MHC molybdenum alloy sheet[J]. Heat Treatment of Metals, 2018, 43(7): 180 − 183.

[2] 朱源, 张昊, 程晓瞳, 等. 镍箔中间层厚度对GH4099合金固相扩散焊质量的影响[J]. 焊接学报, 2018, 39(4): 93 − 98. doi: 10.12073/j.hjxb.2018390103 Zhu Yuan, Zhang Hao, Cheng Xiaotong, et al. Effect of nickel interlayer thickness on solid-state diffusion bonding quality of superalloy GH4099[J]. Transactions of the China Welding Institution, 2018, 39(4): 93 − 98. doi: 10.12073/j.hjxb.2018390103

[3] 王刚, 杨双全. Cu/GH4099钎焊接头组织及力学性能[J]. 焊接, 2019(2): 49 − 53. Wang Gang, Yang Shuangquan. Microstructure and properties of Cu and GH4099 vacuum brazed joints[J]. Welding & Joining, 2019(2): 49 − 53.

[4] 王骥腾. Mo-Cu合金与GH4099高温合金真空钎焊接头微观结构及性能研究[D]. 济南: 山东大学, 2015. Wang Jiteng. Microstructure and properties of vacuum brazed joint for Mo-Cu alloy and GH4099 superalloy[D]. Jinan: Shandong University, 2015.

[5] Zhang Jian, Shen Qiang, Luo Guoqiang, et al. Microstructure and bonding strength of diffusion welding of Mo/Cu joints with Ni interlayer[J]. Materials and Design, 2012, 39: 81 − 86. doi: 10.1016/j.matdes.2012.02.032

[6] Zhang Ping, Yuan Jinping, Meng Lingdong, et al. Effect of molybdenum on the microstructure and corrosive wear resistance of laser clad Ni-based coatings[J]. China Welding, 2010, 19(1): 43 − 47.

[7] Ren Xueping, Li Shuxia, Xiong Zhiping. Isostatic diffusion bonding and post-solution treatment between Cr22Ni5Mo3MnSi and Cr30Ni7Mo3MnSi duplex stainless steels[J]. Journal of Manufacturing Processes, 2018, 34: 215 − 224. doi: 10.1016/j.jmapro.2018.06.010

[8] 吴铭方, 司乃潮, 陈健. 铝/镀银层/钢的扩散钎焊及界面化合物的生长行为[J]. 中国有色金属学报, 2010, 20(6): 1209 − 1213. Wu Mingfang, Si Naichao, Chen Jian. Diffusion brazing of Al/Ag plating layer/steel and growth behavior of interface compound[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(6): 1209 − 1213.

[9] Ma Qunshuang, Li Yajiang, Wu Na, et al. Microstructure of vacuum-brazed joints of super-Ni/NiCr laminated composite using nickel-based amorphous filler metal[J]. Journal of Materials Engineering and Performance, 2013, 22(6): 1660 − 1665. doi: 10.1007/s11665-012-0463-1

[10] Tokoro K, Wikstrom N P, Ojo O A, et al. Variation in diffusion-induced solidification rate of liquated Ni-Cr-B insert during TLP bonding of Waspaloy superalloy[J]. Materials Science and Engineering A, 2008, 477(1-2): 311 − 318. doi: 10.1016/j.msea.2007.05.069

[11] Idown O A, Richards N L, Chaturvedi M C. Effect of bonding temperature on isothermal solidification rate during transient liquid phase boding of Inconel 738LC superallo[J]. Materials Science and Engineering A, 2005, 397: 98 − 112.

[12] Liaw D W, Shiue R K. Infrared brazing of Mo using the 70Au-22Ni-8Pd alloy[J]. International Journal of Refractory Metals and Hard Materials, 2005, 23(2): 91 − 97. doi: 10.1016/j.ijrmhm.2004.10.003

[13] Chang C T, Shiue R K. Infrared brazing Ti-6Al-4V and Mo using the Ti-15Cu-15Ni braze alloy[J]. International Journal of Refractory Metals and Hard Materials, 2005, 23(3): 161 − 170. doi: 10.1016/j.ijrmhm.2005.01.002

-

期刊类型引用(3)

1. 张化平,仇未星,周建平,王翔,唐小强,周建桂. 基于电参数的GH4099短电弧铣削加工工艺研究. 制造技术与机床. 2024(05): 101-106 .  百度学术

百度学术

2. 康蕾,刘飞,陈韬. 1050A纯铝/TA15钛合金异种金属冷焊接头组织与性能. 焊接. 2024(12): 61-66 .  百度学术

百度学术

3. 王浩,吴欣,程耀永,毛唯. K480镍基高温合金钎焊接头组织与性能. 焊接. 2022(04): 37-42+47 .  百度学术

百度学术

其他类型引用(0)

下载:

下载: